Der Protolis-Leitfaden zum Spritzgießen

In diesem Leitfaden finden Sie umfassende Anweisungen zum Kompressionsformen, einer weit verbreiteten Methode zur Herstellung präziser, hochwertiger Gummikomponenten.

Methodentyp

Jump to current chapter

Formpressverfahren für Prototypen und die Kleinserienfertigung

• Herstellung von Prototypen aus Gummi

Das Herstellen von Prototypen vor dem Formpressen von Gummiteilen ist unerlässlich, da sich der Werkstoff auf eine Weise verhält, die sich im CAD nicht vollständig vorhersagen lässt. Anhand physikalischer Tests lassen sich Konstruktionsfehler frühzeitig erkennen und das Risiko kostspieliger Werkzeugänderungen verringern. Die geeignete Prototyping-Methode hängt dabei davon ab, was validiert werden soll. Einige Verfahren eignen sich ideal für Form- und Passgenauigkeit, andere hingegen für die Funktionsprüfung. Nachstehend finden Sie einen praxisorientierten Vergleich von vier gängigen Ansätzen, die jeweils ihre eigenen Stärken und Schwächen aufweisen.

3D-Druck: Schnelligkeit bei begrenzter Genauigkeit

Die erste Station im Prototyping-Prozess ist meist der 3D-Druck. Zu den gängigen 3D-Drucktechnologien zählen Fused Deposition Modeling (FDM), Stereolithografie (SLA) und Selective Laser Sintering (SLS), die alle unterschiedliche Stärken in Bezug auf Materialkompatibilität, Druckauflösung und Festigkeit bieten. Mit flexiblen Materialien wie TPU oder Elastomerharzen lassen sich Teile herstellen, die zumindest bis zu einem gewissen Grad dem Gummi optisch und mechanisch ähneln. Diese gedruckten Materialien weisen meist eine Härte von etwa 27 bis 95 Shore A auf, wodurch verschiedene gummiähnliche Eigenschaften simuliert werden können, von weich und flexibel bis relativ fest. Bei Formteilen ist der 3D-Druck vorteilhaft zur Bewertung der Geometrie, der Passgenauigkeit der Schnittstellen und der Gesamtproportionen.

Nachteilig ist, dass sich die meisten Druckmaterialien im Vergleich zu duroplastischen oder vulkanisierten Gummis deutlich anders verhalten. Oftmals spiegeln Dehnung, Dauerpressverformung und Reißfestigkeit nicht das tatsächliche Verhalten wider. Dennoch ist es für eine schnelle Überprüfung der Form und die Identifizierung offensichtlicher Designfehler hinsichtlich Geschwindigkeit und Verfügbarkeit kaum zu übertreffen.

Erfahren Sie mehr über den 3D-Druck: 3D-Druck bei Protolis

Vakuumgießen: dicht am Original bei moderater Genauigkeit

Beim Vakuumgießen wird eine weiche Silikonform – in der Regel aus einem 3D-gedruckten Muster – verwendet, um Teile aus Polyurethan oder silikonähnlichen Materialien zu gießen. Zwar handelt es sich hierbei nicht um ein Formpressverfahren, doch kommt es diesem in Bezug auf Haptik, Oberflächenbeschaffenheit und Elastizität erstaunlich nahe, insbesondere wenn Gießharze verwendet werden, die dem endgültigen Härtegrad entsprechen.

Die meisten Vakuumguss-Werkstoffe sind in einem Härtegradbereich von 30 bis 90 Shore A erhältlich, was ein breites Spektrum an gummiähnlichen Eigenschaften abdeckt. Damit eignen sie sich hervorragend für die optische und haptische Nachbildung von Serienbauteilen, auch wenn die mechanischen Eigenschaften abweichen.

Dieses Verfahren eignet sich besonders für die Herstellung kleiner Losgrößen, realitätsnaher Teile zur Montagebewertung, für Feldtests oder begrenzte Anwendertests. Bitte beachten Sie, dass es zu geringfügigen Abweichungen in den Eigenschaften gegenüber formgepressten Teilen kommen kann und aufgrund von Werkzeugverschleiß oder Gießbedingungen Abweichungen zwischen den Losgrößen auftreten können.

Erfahren Sie hier mehr über Vakuumguss: Vakuumguss bei Protolis

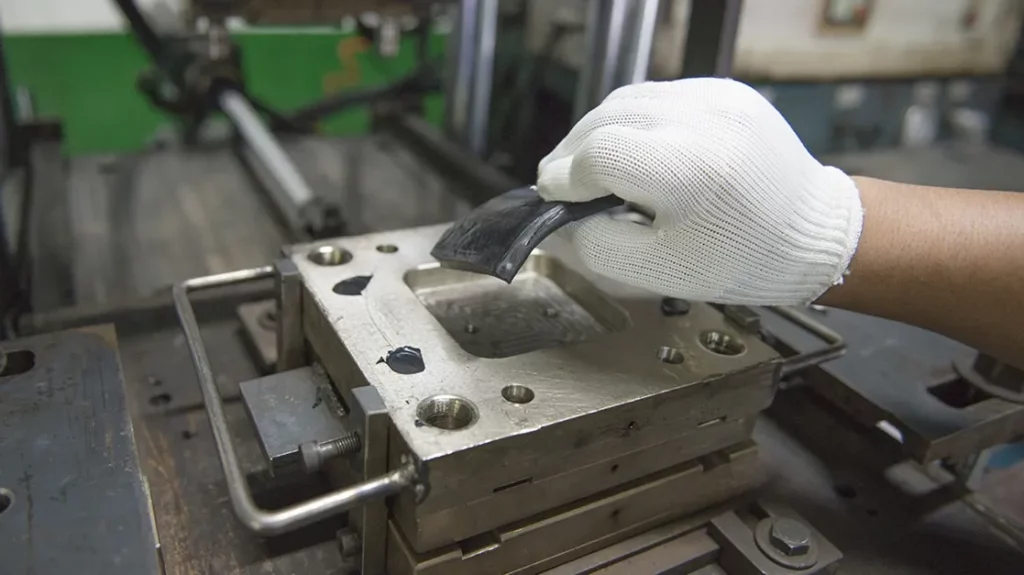

Prototyp-Kompressionsformen

Wir entwickeln Prototyp-Formpresswerkzeuge ebenso wie Schnellgießformen (Rapid Injection Molds, RIM). Einfachwerkzeuge werden aus Aluminium oder Werkzeugstahl gefertigt. Bei Protolis erstellen wir diese je nach Größe und Komplexität des Teils in der Regel innerhalb von zwei bis drei Wochen.

Der Hauptzweck von Einfachformen ist die Fertigung von Probeteilen in der frühen Entwicklungsphase, doch bieten sie auch wertvolle Erkenntnisse für die Konstruktion von vollwertigen Mehrfachformen. Durch die Isolierung eines einzelnen Teils lassen sich Geometrie, Materialverhalten und Gießbedingungen aufgrund weniger Variablen einfacher bewerten. Fließverhalten, Entlüftung, Aushärtungszeit und Gratbildung sind leichter zu beurteilen, sodass sich Probleme frühzeitig erkennen lassen.

Zwar geben sie nicht jedes Produktionsdetail wie Temperaturgradienten oder Druckverlust wieder, liefern jedoch oft genügend Informationen, um fundiertere Entscheidungen zu treffen. Besonders das Ändern von Angüssen, Trennlinien oder Entformungsschrägen ist in diesem Stadium wesentlich einfacher.

Wir bei Protolis nutzen diese Vorteile, um Risiken zu minimieren, Designs zu optimieren und unseren Kunden zu helfen, ihre Projekte mit weniger Überraschungen und schnellerem Erfolg zu skalieren.

Hier erfahren Sie mehr über das Formpressen: Formpressen bei Protolis

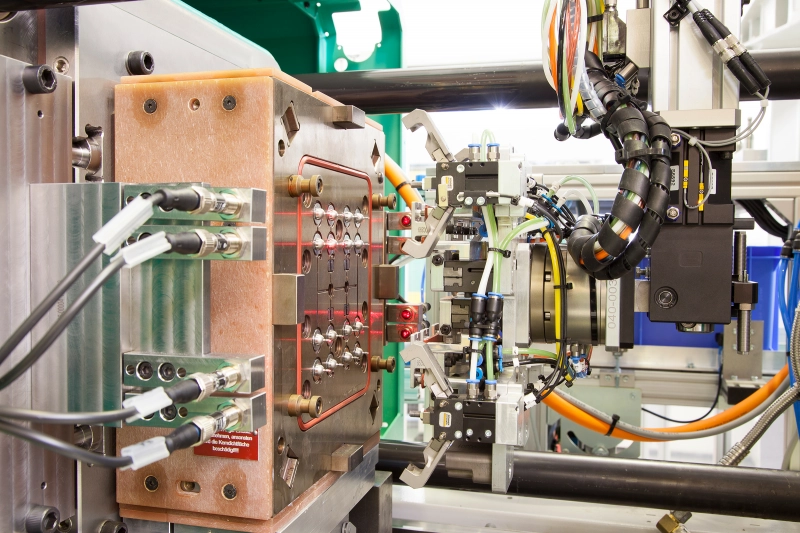

Rapid Molding: hohe Genauigkeit bei höheren Kosten

Wenn Prototypen benötigt werden, die sich zu den endgültigen Serienteilen nahezu identisch verhalten, ist das schnelle Spritzgießen in der Regel die beste Lösung vor dem Bau einer Pressform. Mit Aluminium- oder ungehärteten Stahlformen und den eigentlichen Gummi- oder TPE-Materialien lassen sich Kleinserien herstellen, die die Geometrie, Toleranzen und das mechanische Verhalten der endgültigen Formteile mit hoher Präzision nachbilden.

Nachteilig sind hierbei Zeitaufwand und Kosten. Selbst für das Rapid Molding sind sorgfältige Konstruktion, Bearbeitung und Designiterationen erforderlich. Diese Methode ist vor allem dann sinnvoll, wenn Funktionstests entscheidend sind, beispielsweise bei Dichtungs-, Ermüdungs- oder regulatorischen Szenarien, und wenn Ihr Budget eine aufwändigere Prototyping-Phase zulässt. Wenn Sie noch an der grundlegenden Formgebung und Auslegung arbeiten, ist dieses Verfahren unter Umständen verfrüht.

Hier erfahren Sie mehr über das Rapid-Spritzgießen: Rapid-Spritzgießen bei Protolis

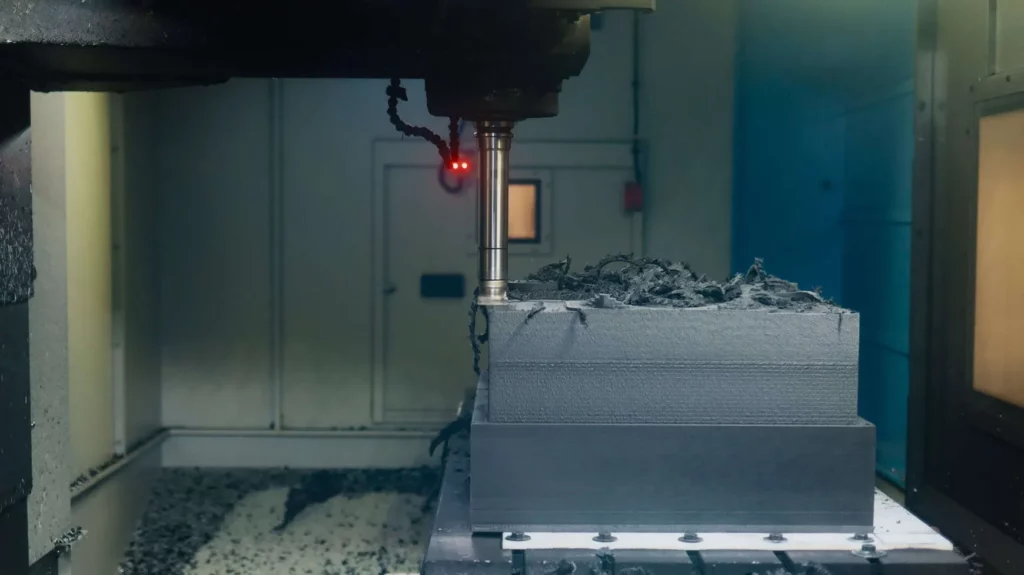

CNC-Fräsen: optimal für 2D-Formen und Dichtungen

Das CNC-Fräsen eignet sich für die Prototypenfertigung von Vollgummiteilen mit einfachen Außenkonturen, etwa zylindrischen Bauteilen. Bei diesem Verfahren wird ein vorgeformter Materialblock zerspanend bearbeitet.

Die Elastizität von Gummi erschwert dabei die maschinelle Bearbeitung. Daher ist das Fräsen nur für Elastomere mit einer Shore-A-Härte von 75 oder höher praktikabel. Selbst dann benötigen die Teile oft eine Stütze, um eine Verformung zu vermeiden. Ein direkt über dem Fräser angebrachter Kragen kann dabei helfen, das Material in Position zu halten, und das Einfrieren des Teils mit flüssigem Stickstoff kann dessen Härte vorübergehend erhöhen, um einen saubereren Schnitt zu erzielen.

Dennoch ist selbst mit diesen Tricks die Detailgenauigkeit begrenzt und innen liegende oder komplexe Formen sind kaum realisierbar. CNC-Fräsen kommt daher im Gummi-Prototyping nur für feste Materialien und relativ einfache Geometrien zum Einsatz. Für weichere Gummisorten oder komplexere Teile sind andere Verfahren in der Regel effektiver.

Hier erfahren Sie mehr über die CNC-Bearbeitung: CNC-Bearbeitung bei Protolis

Auswahl der richtigen Methode für den Prototypenbau von Gummiteilen

Das Prototyping ist ein entscheidender Schritt bei der Entwicklung von Gummiteilen für das Formpressen. Es hilft Ihnen, Form, Funktion und Leistungsmerkmale zu validieren, bevor Sie sich für die Serienfertigung entscheiden, und spart so Zeit, Kosten und Nacharbeit.

Wir bei Protolis möchten Ihnen dabei helfen, diesen Prozess transparent und zuverlässig zu gestalten. Ganz gleich, ob Sie Unterstützung bei der Materialauswahl, den Prototyping-Methoden oder den nächsten Schritten bis zum Formenbau benötigen – unser Team steht Ihnen gerne zur Seite. Zögern Sie nicht, uns zu kontaktieren, wenn Sie sich nicht sicher sind, wo Sie anfangen sollen, oder eine zweite Meinung einholen möchten. Wir helfen Ihnen gerne dabei, Ihren Produktionsprozess intelligenter und zuverlässiger zu gestalten.

• Wann ist das Formpressen möglicherweise ungeeignet

Auch wenn das Formpressen ein bewährtes und zuverlässiges Formgebungsverfahren für Gummi- und Silikonprodukte ist, ist es nicht in jedem Fall die beste Lösung. Es eignet sich besonders gut für mittelgroße bis große Teile mit relativ einfachen Geometrien. Dennoch kann es in manchen Fällen Einschränkungen hinsichtlich der Produktionsgeschwindigkeit, Beschaffenheit oder Komplexität mit sich bringen. Im Folgenden finden Sie einige Beispiele, bei denen Sie eher alternative Produktionsmethoden in Betracht ziehen sollten.

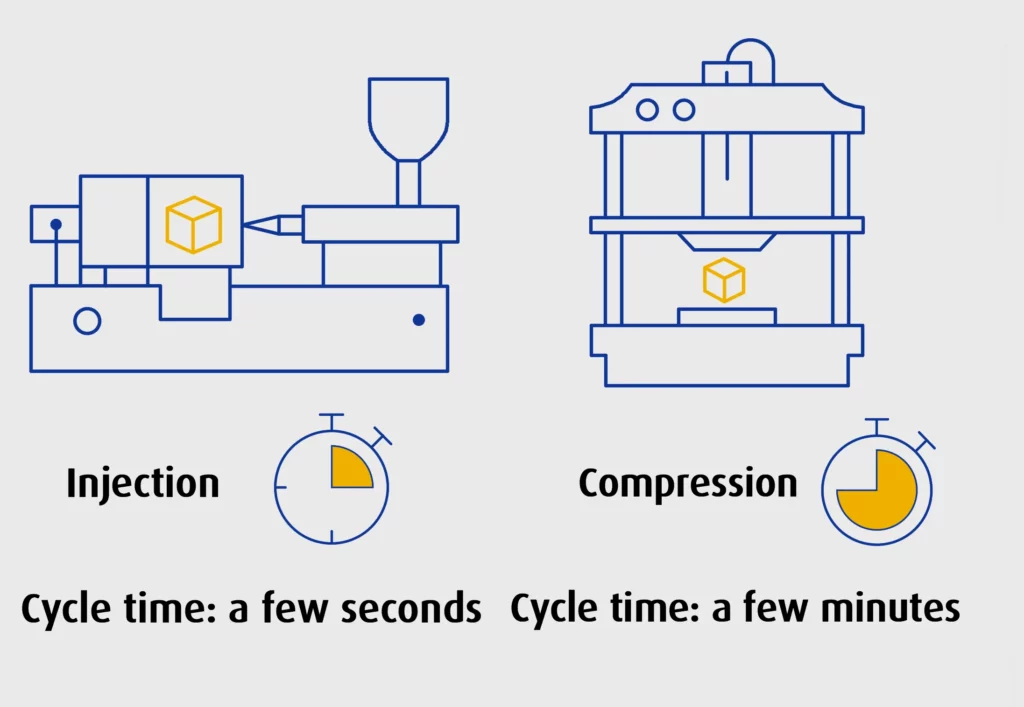

1. Massenproduktion

Das Formpressen ist in der Regel langsamer als andere Verfahren, vor allem weil jeder Zyklus das manuelle Laden der Formmasse sowie längere Aushärtungs- und Abkühlzeiten umfasst. Bei der Herstellung kleinerer Teile in großen Stückzahlen summieren sich diese Zeitkosten schnell. Das Verfahren ist zuverlässig, lässt sich jedoch nicht so effizient skalieren, wenn hohe Stückzahlen gefordert sind.

Lösung: Bei Großserien bietet das Spritzgießen, insbesondere mit Flüssigsilikonkautschuk (Liquid Silicone Rubber, LSR), kürzere Zykluszeiten und eine bessere Vereinbarkeit mit der Automatisierung.

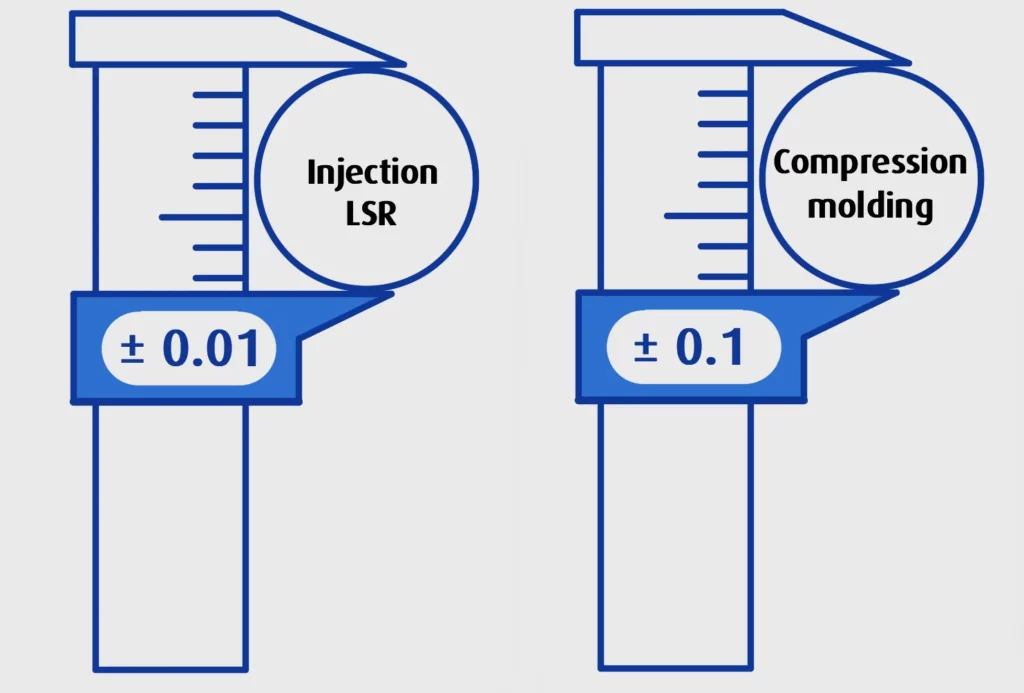

2. Enge Toleranzen oder Präzisionsteile

Maßhaltigkeit beim Formpressen kann eine Herausforderung darstellen, insbesondere bei der Verwendung mehrerer Kavitäten. Schwankungen im Materialfluss, bei der Schrumpfung oder der Gratbildung tragen zu Abweichungen bei, die sich nur schwer kontrollieren lassen – insbesondere bei Teilen, die eine präzise Passform oder eine einwandfreie Dichtigkeit erfordern.

Lösung: In den meisten Fällen eignen sich das Transferformen oder das LSR-Spritzgießen besser für Anwendungen, bei denen die Gleichmäßigkeit und Präzision der Teile entscheidend sind. Weitere Informationen zu den Toleranzen von Gummi-Formteilen finden Sie in diesem Abschnitt: Toleranzbetrachtung beim Gummi-Formpressen

3. Komplexe oder filigrane Elemente

Das Formpressen eignet sich im Allgemeinen weniger für Gummiteile, die feine Details oder dünnwandige Merkmale aufweisen. Da das Material unter Hitze und Druck fließen muss, um Hohlräume auszufüllen, erreicht es insbesondere bei komplexen Geometrien nur schwer enge oder filigrane Bereiche, was zu Lufteinschlüssen, unvollständiger Materialfüllung oder sichtbaren Oberflächenfehlern führen kann.

Lösung: Das LSR-Spritzgießen bewältigt komplexe Geometrien wesentlich besser, sorgt für sauberere Oberflächen und eine höhere Wiedergabetreue des Originals.

4. Automation und Fertigungsüberleitung

Das Formpressen erfolgt häufiger manuell als automatisch. Bediener laden und entladen jede Form in der Regel von Hand, und sekundäre Arbeitsschritte wie das Entgraten sind oft erforderlich. Dieser manuelle Ansatz verlangsamt den Prozess und führt zu Fertigungsschwankungen.

Lösung: Steht die Automation im Vordergrund, bietet das LSR-Spritzgießen einen optimierten Prozess mit minimalem manuellem Eingriff und einem höheren Durchsatz.

5. Rapid Prototyping und kurze Lieferzeiten

Die Werkzeugherstellung für das Formpressen ist relativ unkompliziert, jedoch nicht besonders iterativ. Änderungen an der Form oder der Vorrichtung können zu Stillstandszeiten führen, was bei Projekten mit kurzen Durchlaufzeiten oder häufigen Designänderungen unerwünscht ist.

Lösung: Für Prototypen oder kundenspezifische Teile in kleinen Stückzahlen sind additive Fertigung oder Vakuumguss flexibler und können schneller auf Designänderungen reagieren. Weitere Informationen zum Thema Gummi-Prototypen finden Sie im Protolis-Leitfaden zum Vakuumguss.

6. Abfall und Effizienz

Gratbildung ist beim Formpressen unvermeidlich. Zwar lässt sie sich beherrschen, doch erzeugt das Trimmen unweigerlich zu hohe Materialverluste. In Hochpräzisionsbereichen oder bei der Arbeit mit teuren Materialien wird dieser Materialverlust zu einem erheblichen Problem.

Lösung: Wenn Abfallvermeidung Priorität hat, produziert das Spritzgießen oder Transferformen in der Regel sauberere Teile mit weniger Materialverlust.

Fazit

Formpressen hat seinen Platz in der Fertigung, da es für bestimmte Anwendungen kostengünstig, relativ einfach zu realisieren und für eine Vielzahl von Teilegrößen geeignet ist. Doch wie jedes Herstellungsverfahren hat auch dieses seine Grenzen. Bei Protolis unterstützen wir unsere Kunden täglich bei der Entscheidungsfindung. Wir freuen uns, mit Ihnen die Vor- und Nachteile im Zusammenhang mit Ihrer spezifischen Anwendung zu besprechen.

Erkunden Sie das Formpressen in weiteren Kapiteln:

Vorteile und Grenzen des Formpressens

Vergleich mit anderen Technologien

Werkstoffe für das Formpressen