Der Protolis Leitfaden zum Vakuumguss

Dieser umfassende Leitfaden geht auf die Feinheiten des Vakuumgusses ein, einer entscheidenden Technologie in der Fertigung und im Prototyping.

Methodentyp

Zum Seiteninhalt springen

Seiteninhalt

- Die Grundlagen des Vakuumgießens

- Was ist Vakuumguss?

- Wie funktioniert der Vakuumguss-Prozess?

- Wie begann der Vakuumguss?

- Was sind die Vorteile des Vakuumgusses?

- Welche Materialien können für den Vakuumguss verwendet werden?

- Nachbearbeitungsoptionen für Vakuumgegossene Teile

- Was sind die Anwendungen des Vakuumgusses?

- Beste Designpraktiken für Vakuumguss

- Kostenoptimierungen für Vakuumguss

- Kostenreduktion im Vakuumguss

- Wie sich die Kosten des Vakuumgusses im Vergleich zu anderen Prozessen verhalten

- Fazit

Die Grundlagen des Vakuumgießens

Wir werden die grundlegenden Prinzipien und die historische Entwicklung des Vakuumgusses sowie seine Vorteile, Einschränkungen und Materialüberlegungen untersuchen. Darüber hinaus bieten wir Einblicke in bewährte Designpraktiken und Kostenüberlegungen, um Fachleuten das Wissen zu vermitteln, wie sie das volle Potenzial dieser Technik ausschöpfen können.

Was ist Vakuumguss?

Abbildung 1: Vakuumgegossene Teile

Vakuumguss (VC) oder Urethanguss ist ein häufig verwendetes Fertigungsverfahren zur Herstellung von Kunststoff- und Gummiteilen. Dieser Prozess nutzt ein Vakuum, um Luft aus der Form zu extrahieren und die präzise Formung des Teils zu fördern. Es ist besonders vorteilhaft für Prototypen und kleine Produktionsserien und bietet eine kostengünstige und schnelle Alternative zu Verfahren wie Spritzgießen.

Die Technik glänzt durch hohe Präzision und Konsistenz über mehrere Produktionsläufe hinweg. Sie eignet sich gut zur Herstellung komplexer Designs mit genauen Spezifikationen. Trotz ihrer Stärken hat der Vakuumguss auch seine Einschränkungen. Er ist nicht die bevorzugte Methode für wärme- oder druckempfindliche Materialien, was die Bedeutung der Auswahl des richtigen Verfahrens für jedes Material unterstreicht.

Im Wesentlichen ist der Vakuumguss eine zuverlässige Wahl für Projekte, die detaillierte Genauigkeit und komplexe Designfähigkeiten erfordern. Seine Anwendung bietet in den richtigen Kontexten bedeutende Vorteile und verdeutlicht seinen Wert in der breiteren Fertigungs- und Prototyping-Branche.

Wie funktioniert der Vakuumguss-Prozess?

Vakuumguss kombiniert modernes Design mit akribischer Formherstellung und bedient verschiedene Branchen, indem er Teile mit Präzision und Detailgenauigkeit produziert. Dieser Prozess erfordert Silikonformen anstelle von harten/Metallformen zur Herstellung von Teilen.

Abbildung 2: Vakuumgussprozess

Lassen Sie uns die fünf wichtigsten Schritte des Vakuumguss-Prozesses im Detail verstehen.

Der Prozess beginnt mit der Erstellung eines 3D-Modells des Objekts. Designer verwenden Software wie AutoCAD, Solidworks oder CATIA, um den digitalen Entwurf zu erstellen. Dieses Modell folgt den Prinzipien des Spritzgießens und stellt sicher, dass das Endprodukt für den Vakuumguss optimiert ist.

Als nächstes entsteht aus dem 3D-Modell ein Master-Muster. Die additive Fertigung oder 3D-Druck hat diesen Schritt revolutioniert und ihn sowohl effizient als auch wirtschaftlich gemacht. Designer verwenden jedoch auch CNC-Bearbeitung zur Erstellung des Master-Musters. Dieses Muster dient als Grundlage für die Form und verkörpert die präzisen Maße und Merkmale des beabsichtigten Teils.

Die Erstellung der Silikonform ist der dritte Schritt. Das Master-Muster wird in einer Gießbox schwebend platziert. Flüssigsilikon umhüllt das Muster unter Vakuumbedingungen, um eine blasenfreie Verkapselung zu gewährleisten. Die Form härtet in einem vorgeheizten Ofen aus, ein Prozess, der auf die Größe der Form zugeschnitten ist. Nach dem Aushärten bei 40°C für 8-16 Stunden wird die Form sorgfältig geöffnet, um die negative Kavität freizulegen, die bereit für das Gießen ist.

Der vierte Schritt umfasst die Vorbereitung des Gießharzes, das auf etwa 40°C erhitzt wird, um den Fluss zu optimieren. Die Silikonform, die in die Vakuumkammer gestellt wird, ist bereit, das Harz zu empfangen. Diese Polyurethanmischung wird dann für etwa eine Minute (50-60 Sekunden) entgast, um Luftblasen zu eliminieren und eine homogene Textur zu erreichen.

Nachdem das Harz gegossen wurde, wird die Form in einen Ofen übertragen, wo sie bei kontrollierten Temperaturen aushärtet. Nach dem Aushärten wird das gegossene Teil vorsichtig aus der Form entnommen. Das Entfernen der Einspritzpunkte und Belüftungen ist der letzte Schritt, um das Teil fertigzustellen. Diese Phase ist entscheidend, um die gewünschte Qualität und Funktionalität der gegossenen Teile sicherzustellen.

Wie begann der Vakuumguss?

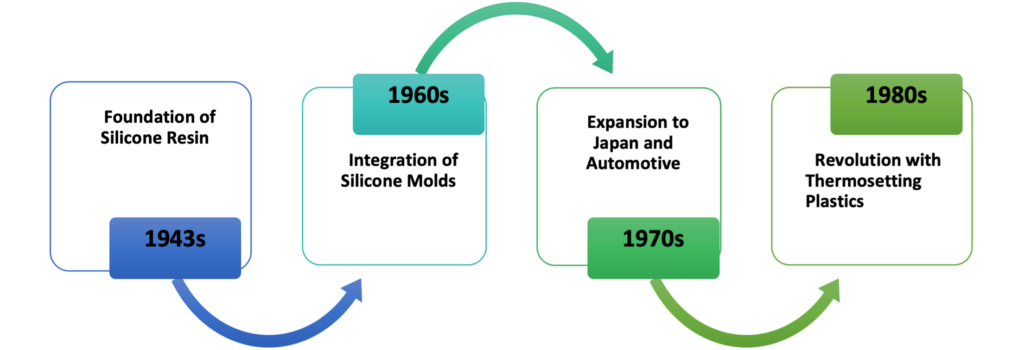

Der Vakuumguss-Prozess hat eine reiche Geschichte, die bis zu den Innovationen des 20. Jahrhunderts zurückreicht. Seine Entwicklung spiegelt eine Reise der Entdeckung, Anpassung und Verfeinerung wider und ist heute ein fester Bestandteil der modernen Fertigung und des Prototypings.

- 1943: Die Entwicklung der ersten Silikonharze markierte einen grundlegenden Schritt und ebnete den Weg für zukünftige Fortschritte bei Gussmaterialien.

- 1960er Jahre: Technische Universitäten in Dresden und Cottbus, in der ehemaligen Deutschen Demokratischen Republik, waren Vorreiter bei der Verwendung von Silikonformen für den Kunststoff-Vakuumguss. Diese Periode war entscheidend für die Integration des Vakuumgusses mit flexiblen Formen, die zuvor von Restauratoren und Bildhauern verwendet wurden.

- 1970er Jahre: Zunächst in Europa nicht weit verbreitet, wurde die Technologie nach Japan eingeführt. Sie fand bedeutende Anwendung in der Automobilindustrie und zeigte die Nützlichkeit der Methode in einem Schlüsselsektor.

- 1980er Jahre: Die Einführung von duroplastischen Kunststoffen revolutionierte den Vakuumguss. Diese Materialien ahmten das Aussehen und die Eigenschaften der in der Massenproduktion verwendeten Stoffe nach und verbesserten die Anwendbarkeit und Effizienz der Methode in der Prototypen- und Kleinserienfertigung.

Dieser historische Zeitrahmen unterstreicht die Entwicklung der Methode von einer Nischen-Technik zu einem Eckpfeiler in den Forschungs- und Entwicklungsabteilungen großer Produktionsunternehmen weltweit, angetrieben von kontinuierlicher Innovation und Anpassung.

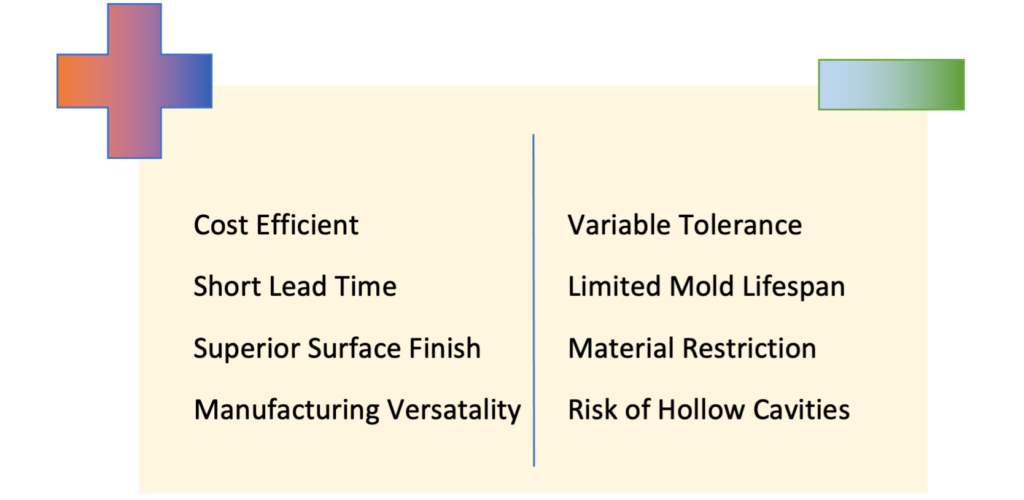

Was sind die Vorteile des Vakuumgusses?

Vakuumguss bietet mehrere Vorteile, die den schnellen Anforderungen der modernen Industrie gerecht werden und sicherstellen, dass Produkte schneller auf den Markt kommen, ohne dabei Detailtreue oder Qualität zu beeinträchtigen.

Die Vorteile des Vakuumgusses

- Kosteneffizienz: Vakuumguss reduziert die Produktionskosten erheblich. Silikonformen sind schnell herzustellen, oft innerhalb eines Tages, und können 15 bis 20 Teile liefern. Diese Effizienz übertrifft CNC-Bearbeitung und 3D-Druck in Bezug auf Zeit und Kosten, besonders im Vergleich zum langwierigen Prozess der Erstellung von Formen für das Spritzgießen.

- Reduzierte Vorlaufzeiten: Der Prozess der Erstellung von Silikonformen ist schnell und dauert nur wenige Tage im Vergleich zu den Wochen, die für Stahl- oder Aluminiumformen benötigt werden. Diese Beschleunigung der Formenerstellung trägt zu schnelleren Gesamtproduktionszeiten bei und ermöglicht kürzere Projektlaufzeiten.

- Überlegene Oberflächenbehandlung: Das anfängliche Master-Modell, das durch 3D-Druck oder CNC-Bearbeitung verfeinert wird, erhält eine abschließende Oberflächenbehandlung, die präzise von der Silikonform repliziert wird. Diese Methode stellt sicher, dass jedes produzierte Teil das Master mit außergewöhnlicher Detailtreue widerspiegelt, wodurch die Notwendigkeit wiederholter Oberflächenbehandlungen entfällt und Zeit und Kosten weiter reduziert werden.

- Fertigungsvielfalt: Dieser Prozess zeichnet sich durch Vielseitigkeit aus und ermöglicht es, jede Größe oder Form zu berücksichtigen, die ein Produkt erfordern könnte. Die Fähigkeit, komplexe Designs und filigrane Merkmale mühelos zu handhaben, hebt ihn von traditionelleren Fertigungsmethoden ab und bietet Lösungen, wo andere an Grenzen stoßen.

- Materialvielfalt und Simulation: Die Verwendung von Polyurethanen im Vakuumguss ermöglicht die effektive Simulation einer beeindruckenden Bandbreite an Materialeigenschaften. Vom hohen Transparenzgrad von PMMA bis hin zur Robustheit von ABS und der Flexibilität von Gummi erfüllt der Vakuumguss vielfältige funktionale Anforderungen. Diese Fähigkeit macht ihn zu einem Favoriten für Kleinserienproduktionen, die materialtypische Eigenschaften benötigen.

- Konsistenz bei den Teilen: Vakuumguss stellt sicher, dass jedes Teil in Aussehen und Funktionalität einheitlich bleibt, was für Marktforschung und Produkttests entscheidend ist. Die Treue der Replikation des Master-Modells bedeutet, dass jedes produzierte Teil in Form, Größe und Finish übereinstimmt und eine zuverlässige Lösung für die Kleinserienfertigung bietet, bei der Konsistenz entscheidend ist.

Die Einschränkungen des Vakuumgusses

Obwohl der Vakuumguss zahlreiche Vorteile bietet, gibt es auch Einschränkungen, die von den Herstellern berücksichtigt werden müssen. Das Verständnis dieser Einschränkungen ist entscheidend für die Auswahl des Fertigungsprozesses für jedes Projekt.

Herausforderungen des Vakuumgusses

- Variable Toleranzen: Silikonformen neigen dazu, nach dem Aushärten im Durchschnitt um 2 % zu schrumpfen, was die Präzision der vakuumgegossenen Teile beeinträchtigt. Obwohl dieses Schrumpfen für die Genauigkeit der Form wichtig ist, kann es zu lockereren Toleranzen führen, wodurch der Vakuumguss weniger für hochpräzise Teile geeignet ist.

- Begrenzte Lebensdauer der Formen: Silikonformen haben eine relativ kurze Lebensdauer und produzieren typischerweise bis zu 20 Teile, bevor sie sich abnutzen. Diese Einschränkung bedeutet, dass neue Formen für zusätzliche Chargen erstellt werden müssen, was Zeit und Kosten erhöht. Daher ist der Vakuumguss am besten für Kleinserienproduktionen geeignet, bei denen der Bedarf an großen Mengen nicht vorrangig ist.

- Materialeinschränkungen: Vakuumguss wird überwiegend mit Kunststoffmaterialien verwendet, da Polyurethane aufgrund ihrer hohen Schmelzpunkte die Eigenschaften von Metallen nicht nachahmen können. Metalle wie Aluminium, Stahl und Messing überschreiten die Temperaturtoleranz von Silikonformen, wodurch der Vakuumguss für die Herstellung von Metallteilen ungeeignet wird.

- Risiko von hohlen Teilen: Unvollständiges Füllen der Form oder eingeschlossene Luft kann zu Defekten in den gegossenen Teilen führen, was eine Nachguss erforderlich macht. Während Vakuumkammern die meisten mit Blasen verbundenen Probleme adressieren, hängt die Qualität des Endprodukts stark von der Fähigkeit des Operators ab, den Prozess zu steuern.

Diese Einschränkungen unterstreichen die Bedeutung einer sorgfältigen Prozessauswahl in der Fertigung. Der Vakuumguss bleibt trotz seiner spezifischen Einschränkungen eine wertvolle Methode für bestimmte Anwendungen, insbesondere in der Prototypenfertigung und Kleinserienproduktion, bei denen die einzigartigen Vorteile vollständig genutzt werden können.

Welche Materialien können für den Vakuumguss verwendet werden?

Der VC-Prozess verwendet hauptsächlich polyurethane (PU) als Rohmaterial, das hauptsächlich von zwei führenden Lieferanten bezogen wird: Sika (Axson) und Heicast. Die Wahl des Harzes ist entscheidend, da sie die Eigenschaften des Teils und die Eignung für bestimmte Anwendungen bestimmt.

Materialien für den Vakuumguss werden oft auf Basis ihrer Ähnlichkeit zu thermoplastischen Qualitäten ausgewählt, wobei ABS-ähnliche Harze aufgrund ihrer Zähigkeit und hohen Schlagfestigkeit besonders bevorzugt werden. Diese Harze, einschließlich PU8150, PU8260, PU8263, PX100, PX118, PX215, UP4280, and UP6160 (bekannt für ihre Hitzebeständigkeit), ahmen die Eigenschaften von ABS-Kunststoff nach und sind ideal für funktionale Teile und Gehäuse.

Trotz der begrenzten Auswahl an verfügbaren Harzen erfüllen sie effektiv ein breites Spektrum an Anforderungen:

- ABS-ähnliche Materialien: Für Teile, die Robustheit und Schlagfestigkeit benötigen.

- Transparente Harze: Werden für Teile verwendet, die optische Klarheit benötigen. Diese können klare, glasähnliche Erscheinungen nachahmen oder für Farb- und Transparenzvariationen eingefärbt werden.

- Hochtemperaturharze: Wichtig für hitzegefertigte Komponenten, die Widerstand gegen hohe Temperaturen bieten.

- Flexible Harze: Bieten Elastizität für Teile, die sich während der Nutzung biegen oder dehnen müssen.

- Silikone: Werden aufgrund ihrer Flexibilität und Biokompatibilität ausgewählt, ideal für medizinische oder lebensmitteltaugliche Anwendungen.

Diese Auswahl stellt sicher, dass der Vakuumguss vielfältige Anforderungen erfüllen kann, von transparenten und hochtemperaturbeständigen Komponenten bis hin zu flexiblen und lebensmitteltauglichen Artikeln und zeigt die Vielseitigkeit der Methode in der Materialanwendung.

Was sind die Hauptmaterialien?

Hier ist eine Übersicht über die verfügbaren primären PU-Materialien:

| Material Referenz | Materialtyp | Kommentar | Natürliche Farbe | Maximaltemperatur | Härte |

| Sika PX 5210 | Ähnlich wie PMMA | Transparentes Material, das UV-beständig ist. | Transparent | 70-90°C | 83 Shore D |

| Heicast 8263 | Ähnlich wie ABS – UL94 v0 | Gute dimensionsstabilität und UL94-v0 Feuerbeständigkeit. | Beige | 80℃ | 83 Shore D |

| Sika PX 527 | Ähnlich wie PC | Transparent, gute Farbpigmentierung. | Transparent | 80℃ | 80 Shore D |

| Sika PX223 HT | Ähnlich wie ABS / PA | Hohe Temperaturbeständigkeit, kann 20% GF hinzufügen. | Schwarz | 120℃ | 65 oder 80 Shore D |

| SikaPX 5690 | Ähnlich wie PP/HDPE | Gute Schlagfestigkeit, kann 20% GF hinzufügen. | Weiß, Schwarz | 65-85°C | 75 – 83 Shore D |

| Heicast 8400 | Ähnlich wie TPE/Kaustikgummi | Für flexible Teile oder Übermolding. | Weiß, Schwarz | / | 40-90 Shore A |

| Heicast T0387 | Ähnlich wie TPE | Flexible Teile oder Übermolding. | Transparent | / | 40-70 Shore A |

| Heicast 8158 | Ähnlich wie ABS | Gute mechanische Eigenschaften, Japanische FDA-konform. | Beige, Schwarz | 80-100°C | 84 Shore D |

| UX50 | Ähnlich wie POM | Hohe Temperaturbeständigkeit, gute Viskosität. | Schwarz, Hellgrau, Hellgelb | 150℃ | 87 Shore D |

Die Kombination von Materialien mit Overmolding (Zwei-Material-Injektion) kann die Eigenschaften eines Produkts verbessern. Zum Beispiel, indem man ein starres Material mit einem anderen kombiniert, das mehr Flexibilität oder ein angenehmeres Gefühl bietet. Diese Synergie ermöglicht die Schaffung von maßgeschneiderten Komponenten. Es ist ein strategischer Ansatz, der die Designkriterien erfüllt und Innovationen in der Produktentwicklung vorantreibt.

Nachbearbeitungsoptionen für Vakuumgegossene Teile

Der Vakuumguss ermöglicht eine vielseitige Reihe von Oberflächenbehandlungen für gegossene Teile, die den hohen Standards in Spritzgießprozessen entsprechen. Hier sind die wichtigsten Nachbearbeitungsoptionen:

Färbeoptionen

- Massenfärbung: Integriert die Farbe direkt in das Material während des Gießens für eine gleichmäßige Farbgebung.

- Lackierung: Bietet anpassbare Farbanstriche nach der Produktion, geeignet für spezifische ästhetische Vorlieben oder Anforderungen.

Polieren

- Spiegelpolitur: Erreicht eine hochreflektierende Oberfläche, die Transparenz und visuelle Attraktivität für klare Teile verbessert.

Oberflächenbehandlung

- Verchromen: Bietet eine metallische Oberfläche, die Teile haltbarer macht und ihnen ein elegantes Aussehen verleiht, häufig verwendet für dekorative oder verschleißfeste Anwendungen.

Texturierung

- Begrenzte VDI-Texturen: Obwohl die Palette der Texturen im Vergleich zu Kunststoff-Spritzgießen enger ist, können dennoch bestimmte VDI-Standard-Texturen angewendet werden, die eine Vielzahl von Oberflächenerscheinungen bieten.

Diese Nachbearbeitungstechniken verbessern die ästhetischen und funktionalen Eigenschaften von vakuumgegossenen Teilen und bieten Flexibilität im Design und in der Anwendung, um unterschiedlichen Fertigungsanforderungen gerecht zu werden.

Was sind die Anwendungen des Vakuumgusses?

Abbildung 3: Anwendungen des Vakuumgusses

Vakuumguss bedient verschiedene Branchen mit seiner Fähigkeit, hochwertige, detaillierte Teile zu produzieren. Hier erfahren Sie, wie verschiedene Sektoren von diesem Prozess profitieren:

Medizin

- Produziert komplexe Komponenten wie Implantate und Prothesen, die aufgrund ihrer Präzision und Materialvielfalt für medizinische Anwendungen entscheidend sind.

Automobil

- Fertigt detaillierte Automobilteile, einschließlich Ansaugkrümmer, Abgasanlagen und Karosserieteile, die von der Präzision und Wiederholbarkeit des Prozesses profitieren.

Lebensmittel

- Schafft Formen, Verpackungskomponenten und komplizierte Formen, die in der Lebensmittelproduktion benötigt werden, und nutzt dabei die Fähigkeit des Prozesses, lebensmittelsichere Materialien zu verwenden.

Konsumgüter

- Fertigt Spielzeug und Sportgeräte, bei denen die Präzision des Prozesses eine hohe Qualität der Konsumgüter gewährleistet.

Während der Vakuumguss im Vergleich zum Kunststoff-Spritzgießen in ähnlichen Branchen anwendbar ist, eignet er sich aufgrund seiner Einschränkungen in der Menge hauptsächlich für die Kleinserienproduktion. Dies macht es zu einer idealen Wahl für Prototypen und Kleinserien, bei denen seine Vorteile in Kosten, Geschwindigkeit und Flexibilität voll genutzt werden können.

Beste Designpraktiken für Vakuumguss

Beim Vakuumguss ist es wichtig, die Ausgaben mit der Produktqualität in Einklang zu bringen. In diesem Abschnitt werden einige praktische Design-Tipps vorgestellt, um eine gewinnende Kombination aus Projektkosten und der Qualität der fertigen Teile zu erreichen.

Design-Tipps für Vakuumgussteile

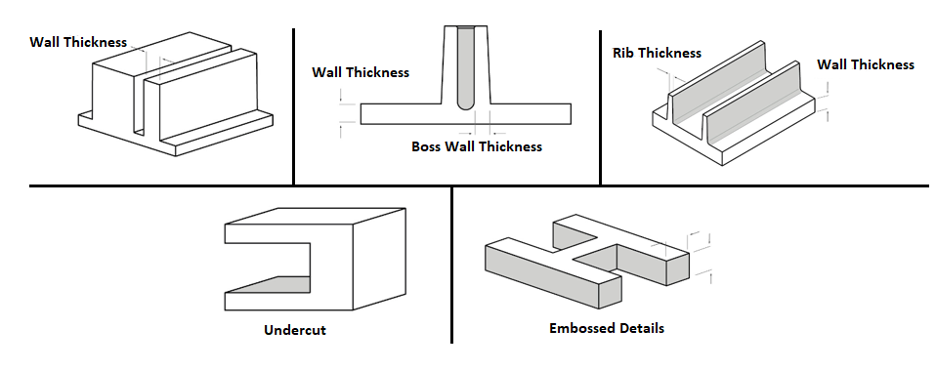

Effektive Designpraktiken sind von entscheidender Bedeutung, wenn Teile für den Vakuumguss vorbereitet werden. In diesem Abschnitt werden wichtige Überlegungen behandelt, die die Funktionalität, Haltbarkeit und ästhetische Qualität der gegossenen Komponenten sicherstellen.

Abbildung 4: Design-Tipps für Vakuumguss

Die folgenden Richtlinien unterstreichen die Bedeutung durchdachten Designs, um den Gussprozess zu optimieren:

Vakuumguss bietet eine allgemeine Toleranz von +/- 0,3 mm oder 0,010 Zoll für die Anfangsdimension und 0,05 mm oder 0,002 Zoll für jede weiteren 25 mm oder 1 Zoll. Während engere Toleranzen für wesentliche Merkmale möglich sind, ist es ratsam, Lücken einzuplanen, um eine erfolgreiche Endmontage sicherzustellen. Wir bei Protolis analysieren die Toleranzen und Montagespiele während der DFM. Wir werden Ihnen unsere Empfehlungen geben.

Ein Entformungswinkel von mindestens 0,5° auf Oberflächen ist nicht zwingend erforderlich, wird jedoch empfohlen, um das Entformen der Teile zu erleichtern und die Lebensdauer der Silikonform zu verlängern.

Streben Sie eine gleichmäßige Wandstärke an, um das Risiko der Verformung zu verringern. Eine Mindeststärke von 1 mm ist Standard, mit Ausnahmen für dünnere Wände bei kleineren Teilen und Anpassungen für größere Teile.

Das Hinzufügen von Rippen zu großen flachen Bereichen erhöht die Festigkeit und verringert das Verziehen. Die Rippenstärke sollte idealerweise nicht mehr als 60 % der Wandstärke betragen, und die Höhe sollte auf weniger als das Dreifache der Stärke begrenzt werden, um Einsenkungen zu vermeiden.

Integrieren Sie Bosse in das Design für Befestigungselemente oder Gewindeeinsätze, die durch Rippen zur Stabilität unterstützt werden. Halten Sie die Wandstärke des Bosses unter 60 % der Wandstärke des Teils und einen Basisradius von mindestens 25 % der Wandstärke des Teils, um Einsenkungen zu vermeiden.

Unterkonturen sind im Vakuumguss leicht zu handhaben und können ohne komplexe zusätzliche Bewegungen entworfen werden. Für Teile, die für die anschließende Spritzgießfertigung vorgesehen sind, wird das Design dieser Unterkonturen jedoch einen erheblichen Einfluss haben. Wir empfehlen, sie von Anfang an zu berücksichtigen.

Um die Festigkeit und Stabilität des Teils zu maximieren, fügen Sie Innenradien an Ecken hinzu, mit einem Radius von mindestens 3 mm. Diese Praxis verbessert nicht nur die mechanischen Eigenschaften des Teils, sondern erleichtert auch den Materialfluss während des Gussprozesses, wodurch Spannungen reduziert werden, die zu Rissen oder Brüchen führen können, und somit die allgemeine Haltbarkeit und Qualität des Endprodukts verbessert wird.

Beim Vakuumguss können Durchgangslöcher und Gewinde mit Einsätzen für Präzision eingefügt werden. Während diese Merkmale direkt auf das Mastermuster angewendet werden können, ist die Verwendung von Einsätzen kostengünstiger und bietet eine bessere Funktionalität für Prototypen.

Damit Text und Logos beim Vertiefen oder Prägen deutlich sichtbar sind, sollten sie eine Mindesttiefe und -höhe von 1 mm sowie eine Breite von mindestens 1 mm haben. Halten Sie einen Abstand von 1 mm zwischen den Zeichen ein, um eine optimale Lesbarkeit und Definition im Endteil zu gewährleisten.

Durch die Beachtung dieser Designtipps können Ingenieure und Designer die Vielseitigkeit des Vakuumgussverfahrens nutzen, um Prototypen und Kleinserienproduktionen zu erzielen, die eng mit ihrer Vision und ihren Spezifikationen übereinstimmen.

Kostenoptimierungen für Vakuumguss

Es ist wichtig, die verschiedenen Faktoren zu verstehen und zu berücksichtigen, die die Kosten von Vakuumgussprojekten bestimmen. Dieser Abschnitt untersucht diese Faktoren im Detail, bietet praktische Tipps zur Kostensenkung und vergleicht die Preise des Vakuumgusses mit anderen Fertigungsverfahren.

Kostenreduktion im Vakuumguss

Kostensenkung im Vakuumguss bedeutet nicht, Abstriche bei der Qualität zu machen. Es geht um Designoptimierung und den Einsatz von Fachwissen, um die Balance zwischen Qualität und Kosten optimal zu gestalten. Lassen Sie uns pragmatische Ansätze zur Minimierung der Kosten erkunden, ohne die Integrität des Endprodukts zu gefährden.

Die Materialwahl spielt eine entscheidende Rolle bei der Kontrolle der Kosten im Vakuumguss. Die Auswahl des richtigen Harzes basierend auf den funktionalen Anforderungen des Produkts kann zu erheblichen Einsparungen führen, ohne die Qualität oder Haltbarkeit zu beeinträchtigen.

Die Vereinfachung von Designs kann sich direkt auf die Kosteneffektivität des Vakuumgusses auswirken. Das Entfernen nicht notwendiger Komplexitäten kann den Bedarf an spezialisierten Formen oder zusätzlicher Verarbeitung reduzieren und somit die Gesamtkosten senken.

Eine optimierte Wandstärke sorgt für Materialeffizienz und strukturelle Integrität und verhindert Probleme wie Verformungen. Konsistenz in der Wandstärke führt zu Materialeinsparungen, kürzeren Aushärtungszeiten und einer optimierten Produktion.

Das Erstellen einer Form, die die Materialnutzung maximiert und Abfall minimiert, ist entscheidend für die Kostensenkung. Eine gut gestaltete Form kann mehrere Teile gleichzeitig produzieren und verringert so die Wahrscheinlichkeit von Defekten.

Prototyping ist eine wesentliche Investition im Vakuumgussverfahren. Es ermöglicht die frühzeitige Erkennung und Korrektur von Designfehlern und spart Kosten, die viel höher wären, wenn sie erst während der Serienproduktion entdeckt würden.

Die Wahl eines erfahrenen Herstellers wie kann Kostenvorteile bieten. Ein Hersteller, der auf Vakuumguss spezialisiert ist, kann Einblicke in eine kostengünstige Produktion geben, ohne die Qualität des Produkts zu beeinträchtigen.

Strategische Entscheidungen in der Design- und Produktionsphase sind entscheidend für einen kosteneffektiven Vakuumguss, um ein Gleichgewicht zwischen Qualität, Funktionalität und wirtschaftlicher Effizienz zu gewährleisten.

Wie sich die Kosten des Vakuumgusses im Vergleich zu anderen Prozessen verhalten

Der Vergleich der Kosten des Vakuumgusses mit anderen Fertigungsverfahren wie Spritzguss, CNC-Bearbeitung und 3D-Druck erfordert die Berücksichtigung mehrerer Variablen wie Produktionsvolumen, Materialkosten, Arbeitsaufwand und den erforderlichen Detaillierungsgrad. Hier ist ein kurzer Vergleich:

Vakuumguss vs. Spritzguss

- Vakuumguss ist in der Regel kostengünstiger bei kleinen Produktionsserien, da die anfänglichen Einrichtungskosten und die Kosten für Formen geringer sind.

- Spritzguss [1] hat höhere Anfangskosten, wird jedoch bei hohen Volumina wirtschaftlicher, da die Kosten pro Teil erheblich sinken.

Vakuumguss vs. CNC-Bearbeitung

- CNC-Bearbeitung [1] erfordert keine Form, was bedeutet, dass keine anfänglichen Formkosten anfallen, jedoch kann der Materialabfall und die Maschinenzeit sie bei kleinen bis mittleren Serien teurer machen.

- Vakuumguss mit seinen wiederverwendbaren Silikonformen kann für kleine Serien kosteneffizienter sein, da er eine schnellere Bearbeitungszeit und weniger Abfall bietet.

- Wir betrachten in der Regel, dass Vakuumguss bei Produktionsserien von weniger als 200 bis 300 Stück kosteneffizienter ist.

Vakuumguss vs. 3D-Druck

- 3D-Druck [1] hat niedrige Anfangskosten und ist wirtschaftlich für kleine Serien oder komplexe Prototypen aufgrund seines additiven Verfahrens.

- Für etwas größere Mengen könnte Vakuumguss aufgrund der Wiederverwendbarkeit der Formen und der Produktionsgeschwindigkeit einen besseren Preis pro Teil bieten.

| Fertigungsverfahren | Mengenbereich | Idealer Anwendungsfall |

| Vakuumguss | 50 bis 200 Teile | Geeignet für die Produktion von niedrigen bis mittleren Volumen, bei der das Gleichgewicht zwischen Kosten und Effizienz entscheidend ist. Bietet Flexibilität bei der Komplexität der Teile und der Materialwahl. |

| 3D-Druck | Sehr niedrige bis niedrige Produktionsmengen (1 bis 500 Teile) | Am besten für sehr niedrige Produktionsmengen aufgrund des Verzichts auf Werkzeugen oder Formen, bietet schnelles Prototyping und Anpassungsflexibilität. |

| CNC-Bearbeitung | Variiert, effizient für 100-500 Teile | Hervorragend in der Herstellung von Teilen mit hoher Präzision und Oberflächenveredelung. Ideal für sehr niedrige und mittlere Produktionsmengen, abhängig von den Anforderungen an Komplexität und Material. |

| Spritzguss | 500 bis 1.000 Teile und mehr | Am kostengünstigsten für mittlere bis hohe Produktionsmengen aufgrund hoher anfänglicher Werkzeugkosten, die über große Mengen verteilt werden, und bietet verschiedene Materialien und hochwertige Oberflächenbehandlungen. |

Im Wesentlichen befindet sich der Vakuumguss häufig in einem optimalen Bereich für kleine bis mittlere Mengen und bietet eine kostengünstige Lösung mit guter Qualität und angemessener Produktionsgeschwindigkeit, insbesondere im Vergleich zu den höheren Einrichtungskosten des Spritzgusses oder den langsameren Produktionsraten und möglicherweise höheren Materialkosten der CNC-Bearbeitung und des 3D-Drucks für äquivalente Mengen.

Fazit

Der Vakuumguss zeichnet sich durch Präzision, Vielseitigkeit und Kosteneffizienz aus, die besonders wertvoll für Projekte sind, die detaillierte Arbeit und Materialgenauigkeit erfordern. Wichtige Ergebnisse unterstreichen die Bedeutung einer durchdachten Materialauswahl und Designvereinfachung, um Kosten zu optimieren und die Integrität des Produkts zu gewährleisten. Durch die Beibehaltung einer gleichmäßigen Wandstärke, das kluge Einfügen von Merkmalen wie Rippen und Stempeln und das Berücksichtigen von geprägten Details für Klarheit können Designer das volle Potenzial des Vakuumgusses ausschöpfen.

Wenn Sie professionelle Vakuumguss-Dienstleistungen benötigen [2] , können Sie sicher sein, dass unser Engagement für Qualität, Präzision und Kundenzufriedenheit Ihre innovativen Designs zum Leben erwecken wird. Kontaktieren Sie uns [3] und entdecken Sie, wie Protolis Ihnen helfen kann, Ihre Fertigungsziele mit unvergleichlicher Effizienz und Kosteneffektivität zu erreichen.