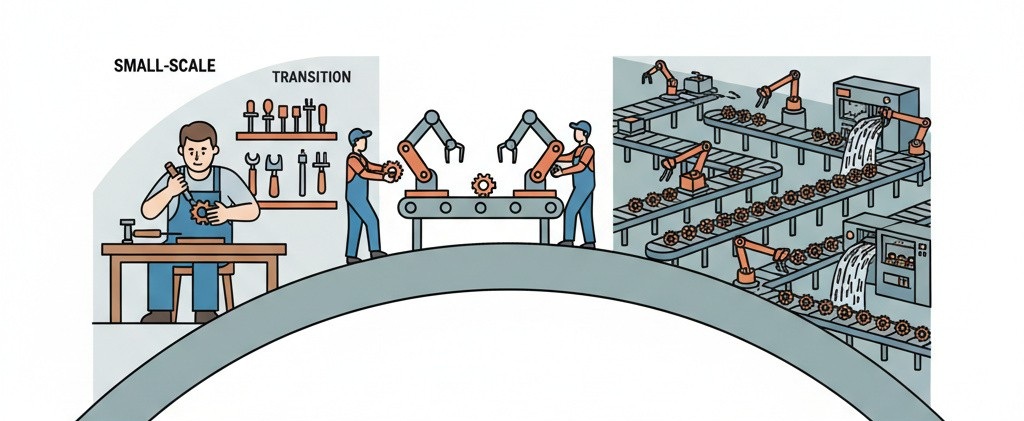

Die Brückenproduktion (engl.: Bridge Production) – auch bekannt als Serieneinführung oder Pilotlauf – ist der Zwischenschritt zwischen der Prototypenfertigung und der Serienproduktion.

Sie ermöglicht es Unternehmen, Fertigteile in begrenzten Stückzahlen mit schnellen und flexiblen Verfahren wie CNC-Bearbeitung, Vakuumguss oder Prototypenwerkzeuge herzustellen, während die endgültigen Produktionswerkzeuge (wie Serienstahlformen oder automatisierte Fertigungslinien) noch hergestellt und validiert werden.

Dieser Ansatz verkürzt die Markteinführungszeit, reduziert Risiken bei der Fertigungsüberleitung und ermöglicht die Design- und Performance-Validierung, bevor umfangreiche Produktionsinvestitionen getätigt werden.

Wann wird Brückenproduktion benötigt?

Die Brückenproduktion findet in mehreren praxisnahen Szenarien Anwendung:

- Pilotläufe und Vorserienfertigung – zur Validierung von Montage, Funktion oder Produktzulassungen, bevor die Produktion hochgefahren wird.

- Markttests – wenn Unternehmen die Nachfrage oder Funktionalität eines Produkts prüfen möchten, bevor sie in teure Werkzeuge investieren.

- Produktionsverzögerungen – wenn die Serienwerkzeuge noch nicht fertig sind, aber Kunden bereits beliefert werden müssen.

- After-Sales- oder Ersatzteile – wenn die ursprünglichen Formen nicht mehr verfügbar sind, jedoch weiterhin kleine Stückzahlen benötigt werden.

- Übergangsphasen – wenn ein Design nahezu ausgereift ist, aber noch Feedback von Nutzern oder Behörden erwartet wird.

Kurz gesagt:

Die Brückenproduktion sichert Kontinuität, Flexibilität und Schnelligkeit in unsicheren oder dynamischen Entwicklungsumgebungen.

Vorteile der Brückenproduktion

- Beschleunigte Markteinführung – Start der Auslieferung an Kunden, während die endgültigen Werkzeuge noch in Arbeit sind.

- Risikominimierung – Validierung von Materialien, Toleranzen und Montageprozesse, bevor die Serienproduktion startet.

- Designflexibilität – Anpassungen können leicht vorgenommen werden, ohne Stahlformen neu fräsen zu müssen.

- Besserer Cashflow – Investitionen werden über die Zeit verteilt, statt gleich zu Beginn in teure Werkzeuge zu investieren.

- Vorserienzertifizierung – Bauteile mit finalen Materialien und Prozessen können zur Qualitäts- und Zulassungsprüfung hergestellt werden.

Herausforderungen und Einschränkungen

Auch wenn die Brückenproduktion große Flexibilität bietet, ist sie nicht ohne Herausforderungen:

- Designkompatibilität – Teile, die mit flexiblen Werkzeugen (z. B. Vakuumguss oder ungehärtete Formen) hergestellt werden, entsprechen möglicherweise nicht vollständig den Anforderungen der Serienproduktion.

→ Es ist entscheidend, von Beginn an auf DFM-Kompatibilität (Design for Manufacturing) zu achten. - Höhere Stückkosten – Da die Werkzeuge weniger automatisiert und die Produktionsmengen gering sind, sind die Kosten pro Teil höher als in der Serienfertigung.

→ Eine strategische Analyse ist notwendig, um zu entscheiden, wann der Übergang von der Brückenproduktion zur Serienfertigung sinnvoll ist. - Qualitätsschwankungen – Kleinserienverfahren können eine geringere Prozessstabilität und Wiederholgenauigkeit aufweisen.

- → Es ist wichtig, zusätzliche Qualitätskontrollen bei Brückenproduktionsteilen anzuwenden.

Häufig verwendete Technologien für die Brückenproduktion

| Technologie | Typische Stückzahl | Materialien | Hinweise |

| Vakuumguss | 10–100 Stück | PU-, ABS-ähnliche Harze | Keine Werkzeugkosten, geeignet für Funktionstests |

| CNC-Bearbeitung | 1–100 Stück | Kunststoffe & Metalle | Hohe Präzision, echte Serienmaterialien |

| Rapid Injection Molding | 100–2000 Stück | Kunststoffe, Silikone | Aluminium- oder Prototypen-Stahlformen, ideal für Vorserien |

| 3D-Druck (SLS, SLA, DMLS) | 1–50 Stück | Kunststoffe, Harze, Metalle | Schnelle Fertigung, jedoch begrenzt durch Größe und mechanische Eigenschaften |

Wie Protolis Sie in der Brückenproduktion unterstützt

Die Brückenproduktion ist das Herzstück von Protolis.We offer all the key technologies under one roof to help you move efficiently from prototype to production: CNC machining, vacuum casting, rapid injection molding, and 3D printing.

Wir bieten alle Schlüsseltechnologien unter einem Dach, um Sie dabei zu unterstützen, effizient vom Prototyp zur Serienfertigung zu gelangen – darunter CNC-Bearbeitung, Vakuumguss, Rapid Injection Molding und 3D-Druck.Here are a few concrete examples from recent projects we delivered.

Weiterhin helfen wir, die typischen Risiken dieser Produktionsphase zu minimieren. Dank unserer langjährigen Erfahrung im Bereich Design for Manufacturing (DFM) für die Serienfertigung können wir Ihnen von Anfang an die richtige technische Beratung bieten. Zudem stellen wir sicher, dass Stückkosten und Qualitätsstandards während der gesamten Brückenproduktion optimal und präzise kontrolliert bleiben.

Beispiele aus aktuellen Projekten:

Fall 1 – Vom Prototyp zur Serienproduktion

Wir begleiteten einen Kunden durch den gesamten Produktentwicklungsprozess – von den ersten Iterationen bis zur Serienfertigung.

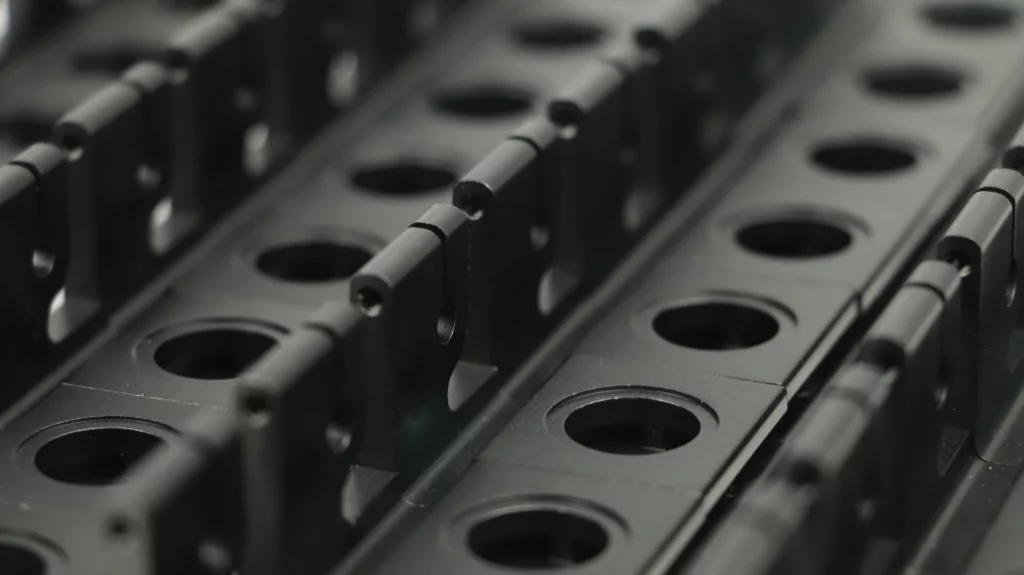

Das Projekt begann mit CNC-gefertigten Teilen, die eine schnelle Validierung von Design, Geometrie und Funktion ermöglichten. Nach der Prototypenfreigabe produzierten wir eine Brückenserie mittels Vakuumguss – ein wichtiger Pilotproduktionsschritt, um Montage, Materialien und Oberflächenbeschaffenheit zu testen, bevor in das endgültige Werkzeug investiert wurde.

Nach Abschluss der Validierung starteten wir die Serienfertigung mit einer Spritzgussform, die auf die erforderlichen Stückzahlen in Automobilqualität ausgelegt war.

Dieser phasenweise Ansatz half, Risiken zu reduzieren, die Markteinführung zu beschleunigen und einen reibungslosen Übergang von der Prototypenphase zur industriellen Fertigung zu gewährleisten.

Foto

→ Zur vollständigen Fallstudie

Fall 2 – Nischenmarkt: Automobil-Ersatzteilserie

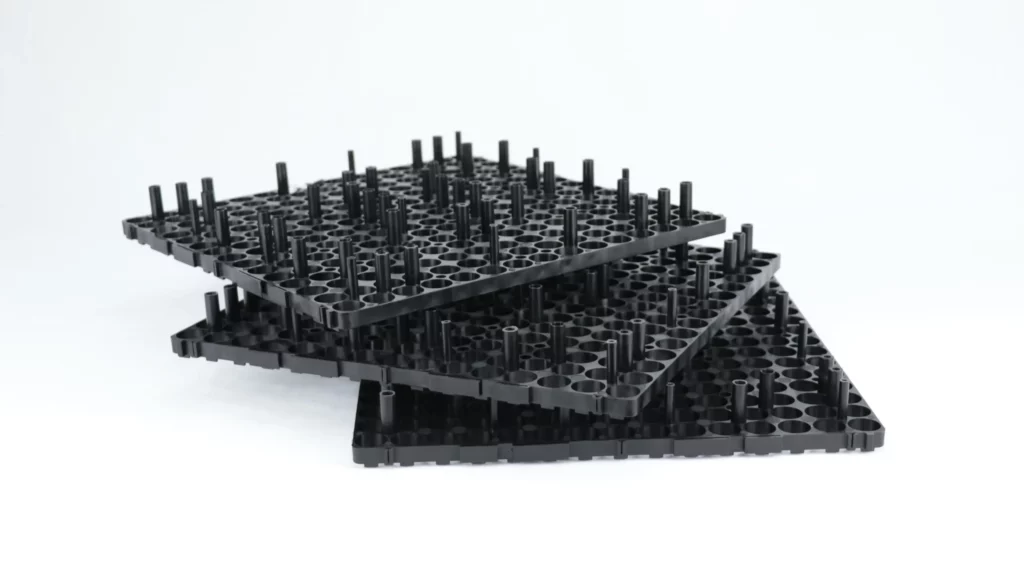

Im Automobilsektor erfordern After-Market-Projekte häufig begrenzte Stückzahlen, die dennoch die Qualitäts- und Oberflächenstandards auf OEM-Niveau erfüllen.

Unser Kunde musste Kunststoffkomponenten für den After-Market liefern – ohne klare Prognose der langfristigen Stückzahlen, jedoch mit der Verpflichtung, die Anforderungen an Material- und Erscheinungsbild zu erfüllen.

Um diesen Anforderungen gerecht zu werden, fertigten wir die Teile mit Prototypen-Spritzgussformen. So konnten wir Reproduzierbarkeit, Wiederholgenauigkeit und Endproduktqualität sicherstellen, während der Investitionsaufwand gering blieb.

Diese Lösung ermöglichte eine zuverlässige und konforme Produktion, die perfekt auf einen kleinen, aber anspruchsvollen Markt zugeschnitten ist.

Foto

→ Zur vollständigen Fallstudie

Fall 3 – Kleinserienproduktion zur Validierung eines neuen Marktes

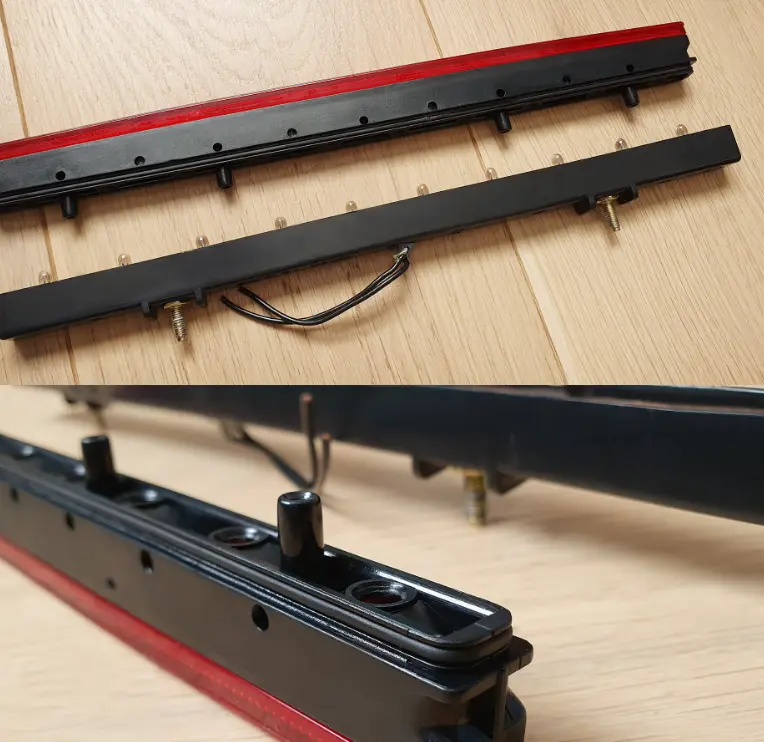

Das Ziel dieses Kunden war es, die Marktnachfrage zu validieren, bevor in eine Großserienproduktion investiert werden sollte. Er musste die Bauteilemechanik, die Ergonomie und das Nutzerfeedback testen – bei gleichzeitiger Möglichkeit, das Design über mehrere Jahre hinweg weiterzuentwickeln.

Wir entschieden uns für den Vakuumguss, der sich ideal für Kleinserien von etwa 25 Teilen eignet – mit seriennahen Materialien und hochwertiger Oberflächenqualität.

Dieses Verfahren ermöglichte kurze Lieferzeiten, schnelle Praxistests und kostenkontrollierte Designanpassungen, bevor in Serienwerkzeuge investiert wurde.

Dank dieses Ansatzes konnte der Kunde das Produkt unter realen Einsatzbedingungen erfolgreich testen, während die industriellen und finanziellen Risiken auf ein Minimum reduziert wurden.

Foto

→ Zur vollständigen Fallstudie

Fazit

Die Brückenproduktion schließt die Lücke zwischen Design und Serienfertigung. Sie hilft Unternehmen, Risiken zu reduzieren, Markteinführungen zu beschleunigen und Flexibilität zu bewahren – allerdings nur, wenn sie strategisch geplant und mit dem richtigen Partner sowie den passenden Prozessen umgesetzt wird.

Benötigen Sie Unterstützung bei Ihrer Brückenproduktion?

Bei Protolis unterstützen wir Sie dabei, Ihre Produkte zu bewerten, zu prototypisieren und in die Fertigung zu überführen – mit den richtigen Technologien zum richtigen Zeitpunkt.

Kontaktieren Sie uns noch heute, um Ihr nächstes Projekt zu besprechen.