Der Protolis-Leitfaden zum Spritzgießen

In diesem Leitfaden finden Sie umfassende Anweisungen zum Kompressionsformen, einer weit verbreiteten Methode zur Herstellung präziser, hochwertiger Gummikomponenten.

Methodentyp

Jump to current chapter

Technischer Support für das Formpressen

• Designregeln für das Formpressen

Voraussetzung für den erfolgreichen Einsatz des Formpressens ist eine besondere Sorgfalt bei der Konzeption und der Prozessführung. Wie bei jedem Fertigungsverfahren gilt es auch hier, ein Gleichgewicht zwischen Produktqualität und Wirtschaftlichkeit zu finden. Ein optimiertes Design verbessert die Fertigbarkeit, reduziert den Materialverbrauch, minimiert die Werkzeugkomplexität und verkürzt die Produktionszyklen. Durch die konsequente Anwendung von Best Practices lässt sich sicherstellen, dass die Formpressteile die an sie gestellten Anforderungen erfüllen und gleichzeitig wirtschaftlich rentabel fertigbar sind.

5 Best Practices für Formpressteile

Ein produktionsgerechtes Design (Design for Manufacturability, DFM) gewährleistet, dass Formpressteile nicht nur einfacher, sondern auch kostengünstiger und effizienter hergestellt werden können. Hier sind fünf bewährte Verfahren, die bei der Konstruktion für das Formpressen berücksichtigt werden sollten:

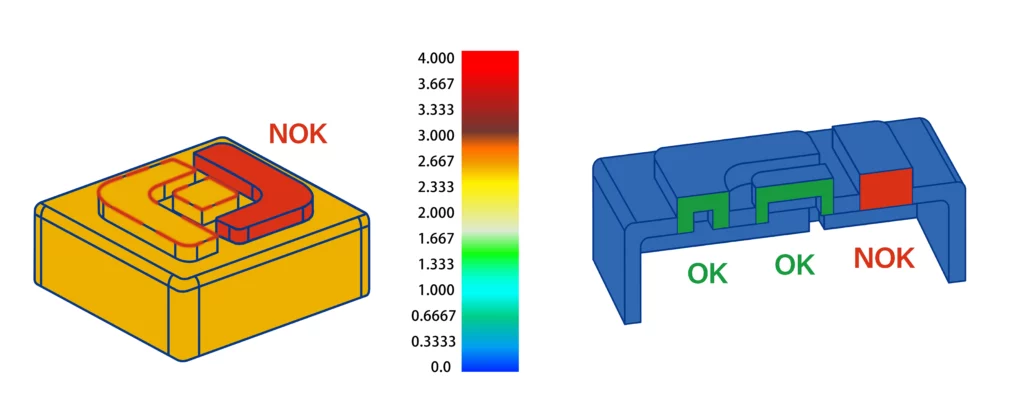

1. Optimierung der Wandstärken

Konstruieren Sie Ihre Teile unter Beachtung moderater Wandstärken (1,3–25 mm oder 0,051–0,98 Zoll), um ein Gleichgewicht zwischen Materialeinsatz und Abkühlzeiten zu erreichen. Dünnere Wände erfordern weniger Material und kühlen rascher ab, was die Produktionskosten insgesamt senkt.

2. Hinterschneidungen minimieren

Zwar lassen sich beim Formpressen auch Hohlprofile realisieren, doch sollten Hinterschneidungen im Design vermieden werden, um eine optimale Ausformung zu gewährleisten. Hinterschneidungen erfordern unter Umständen komplexe Schieber und Auswerfermechanismen, was die Werkzeugkosten erhöht.

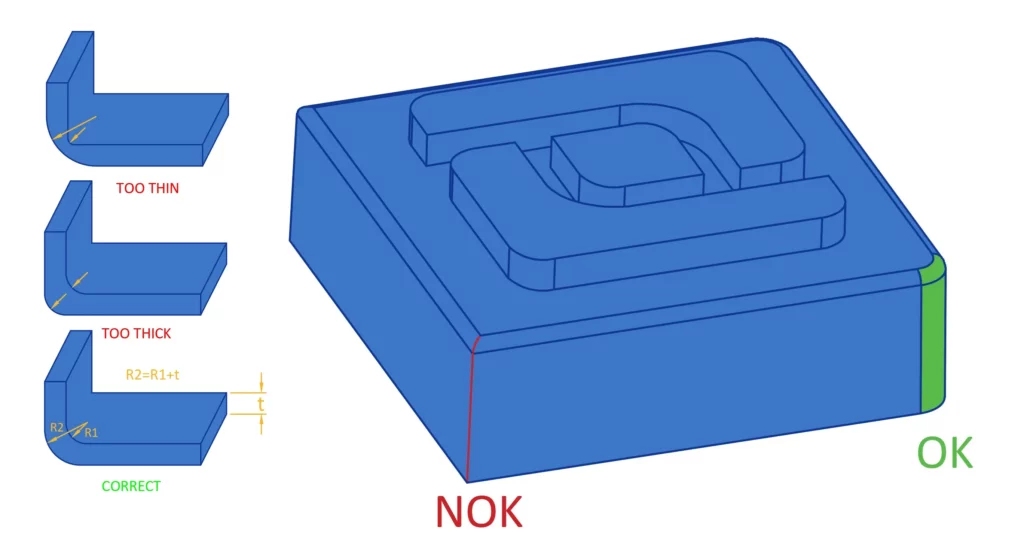

3. Fließende Übergänge

Vermeiden Sie scharfe Kanten und abrupte Änderungen der Wanddicke, um einen gleichmäßigen Materialfluss und Kühlung zu gewährleisten, was die strukturelle Integrität und ästhetische Qualität des Teils bewahrt.

4. Platzierung der Formtrennlinie

Achten Sie auf eine sorgfältige Planung der Formtrennlinien, um deren Sichtbarkeit insbesondere bei Überlaufwerkzeugen zu minimieren. Bedenken Sie die Auswirkungen von Trennlinien und Graten auf die Optik des Teils, auch wenn es sich nicht um ein kosmetisches Teil handelt.

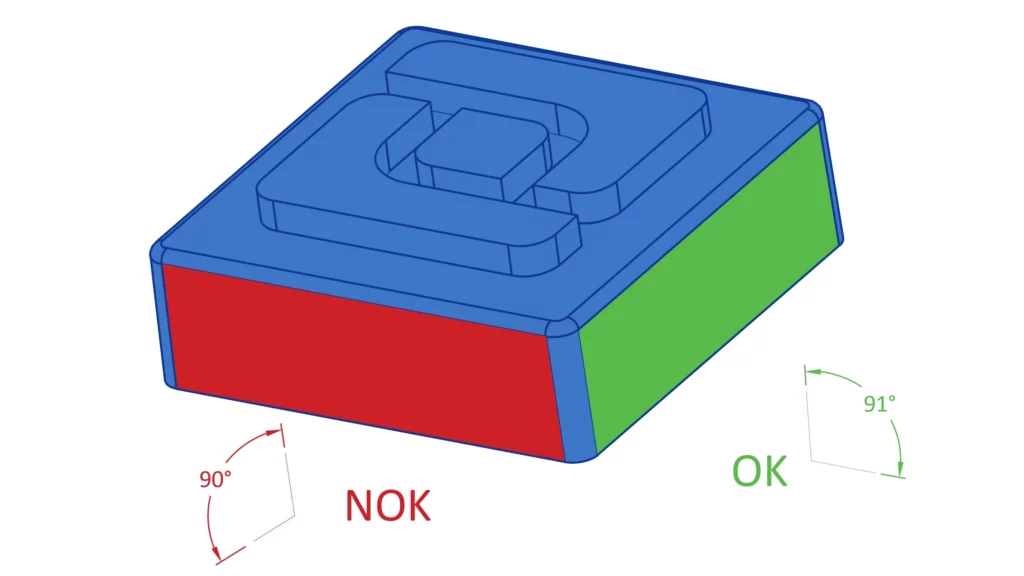

5. Geeignete Entformungsschrägen

Achten Sie auf Entformungsschrägen, die ein einfaches Ausformen der Teile ermöglichen, um das Risiko von Beschädigungen beim Auswerfen zu verringern und die Effizienz des Pressvorgangs zu verbessern.

Bei Protolis bieten wir unseren Kunden eine umfassende DFM-Beratung, um sicherzustellen, dass ihre Konstruktionen für das Formpressverfahren optimal ausgelegt sind. Mit unserem Know-how helfen wir Ihnen, Ihre Produktkonstruktionen zu optimieren, um die Fertigbarkeit zu verbessern, Kosten zu senken und die Marktreife Ihrer Formpressteile zu beschleunigen.

• Toleranzbetrachtung beim Gummi-Formpressen

Die Einhaltung der Toleranzen beim Formpressen von Gummierzeugnissen ist für das Erzielen der angestrebten Produktqualität von entscheidender Bedeutung. Die Association for Rubber Products Manufacturers (ARPM) klassifiziert diese Toleranzen in vier Stufen, von Hochpräzisions- bis zu Basistoleranzen, um eine geeignete Auswahl anhand der jeweiligen Produktanforderungen zu erleichtern:

- A1 – Hochpräzise Fertigung: Dies ist die strengste Toleranzklasse, die für hochpräzise Anwendungsbereiche zum Einsatz kommt. Sie bedingt die Verwendung kostspieliger Formen, weniger Kavitäten pro Form sowie strengere Prüf- und Kontrollmaßnahmen.

- A2 – Präzisionsqualität: Diese Klasse ist weniger streng als A1, gewährleistet aber dennoch ein hohes Maß an Genauigkeit. Sie erfordert eine detaillierte Prüfung, wobei die Methoden weniger komplex sind als bei A1.

- A3 – Handelsüblich: Diese Toleranzklasse wird üblicherweise für kommerzielle Produkte verwendet, bei denen Standardpräzision für Funktionalität und Leistung ausreichend ist.

- A4 – Grob: Die niedrigste Klasse, A4, wird verwendet, wenn eine gewisse Maßhaltigkeit erforderlich ist, aber erhebliche Kostenzwänge bestehen.

Ferner werden Toleranzen in feste und geschlossene Maße unterteilt.

- Feste Maße sind solche, die in einer Formhälfte realisiert werden (ohne Trennlinie) und somit unverändert bleiben.

- Geschlossene Maße entstehen, wenn die Formhälften zusammentreffen (mit einer Trennlinie).

Toleranztabellen in Zoll (in) und Millimeter (mm)

| Nennmaße (in) | A1 Fest | A1 geschlossen | A2 Fest | A2 geschlossen | A3 Fest | A3 geschlossen | A4 Fest | A4 geschlossen |

| 0 – 0.4 | 0.004 | 0.005 | 0.006 | 0.008 | 0.008 | 0.013 | 0.013 | 0.032 |

| 0.4 – 0.63 | 0.005 | 0.006 | 0.008 | 0.010 | 0.010 | 0.016 | 0.016 | 0.036 |

| 0.63 – 1 | 0.006 | 0.006 | 0.010 | 0.013 | 0.013 | 0.020 | 0.020 | 0.040 |

| 1 – 1.6 | 0.008 | 0.010 | 0.013 | 0.016 | 0.016 | 0.025 | 0.025 | 0.045 |

| 1.6 – 2.5 | 0.010 | 0.013 | 0.016 | 0.020 | 0.020 | 0.032 | 0.032 | 0.050 |

| 2.5 – 4 | 0.013 | 0.016 | 0.020 | 0.025 | 0.025 | 0.040 | 0.040 | 0.056 |

| 4 – 6.3 | 0.016 | 0.020 | 0.025 | 0.032 | 0.032 | 0.050 | 0.050 | 0.063 |

| 6,3 – darüber | x .004 | x .005 | x .005 | x .008 | x .008 | x .010 |

| Nennmaße (mm) | A1 Fest | A1 geschlossen | A2 Fest | A2 geschlossen | A3 Fest | A3 geschlossen | A4 Fest | A4 geschlossen |

| 0 – 10 | 0.1 | 0.13 | 0.16 | 0.2 | 0.2 | 0.32 | 0.32 | 0.8 |

| 10 – 16 | 0.13 | 0.16 | 0.2 | 0.25 | 0.25 | 0.4 | 0.4 | 0.9 |

| 16 – 25 | 0.16 | 0.2 | 0.2 | 0.32 | 0.32 | 0.5 | 0.5 | 1 |

| 25 – 40 | 0.2 | 0.25 | 0.32 | 0.4 | 0.4 | 0.63 | 0.63 | 1.12 |

| 40 – 63 | 0.25 | 0.32 | 0.4 | 0.5 | 0.5 | 0.8 | 0.8 | 1.25 |

| 63 – 100 | 0.32 | 0.4 | 0.5 | 0.63 | 0.63 | 1 | 1.1 | 1.4 |

| 100 – 160 | 0.4 | 0.5 | 0.63 | 0.8 | 0.8 | 1.25 | 1.25 | 1.6 |

| 160 – darüber | x .004 | x .005 | x .005 | x .005 | x .008 | x .010 |

Die Auswahl der richtigen Toleranzklasse entscheidet über das Gleichgewicht zwischen Produktperformance, Fertigungseffizienz und Kosten. Wir bei Protolis sind in der Lage, alle diese Toleranzklassen mit größter Sorgfalt zu erfüllen und so hochwertige Produkte zu produzieren, die auf die spezifischen Bedürfnisse unserer Kunden zugeschnitten sind.

• Oberflächenbeschaffenheit von Gummi-Formteilen

Die Oberflächenbeschaffenheit von Formteilen aus Gummi und Silikon ist maßgeblich für ihre Funktion und Langlebigkeit.

Folgende Faktoren beeinflussen die Oberflächenbeschaffenheit:

- Oberflächengüte der Form: Die Oberflächenbeschaffenheit des Werkzeugs beeinflusst die Oberflächenqualität des Formteils entscheidend. Verschiedene Normen, wie die der Society of Plastics Industry (SPI) und des Vereins Deutscher Ingenieure (VDI), spezifizieren die Qualität der Oberflächenbeschaffenheit.

- Die Oberflächengüten nach SPI reichen von A1 (Hochglanz) bis D3 (Texturiert), wobei unterschiedliche Rauheiten durch verschiedene Verfahren erzielt werden, etwa Diamantpolieren für Hochglanz und Trockenstrahlen für texturierte Oberflächen.

- VDI-Oberflächen hingegen verwenden eine numerische Skala (z. B. VDI 12 bis VDI 45), die die Rauheit von Steinpolieren bis Trockenstrahlen angibt.

- Gummisorte: Das verwendete Material beeinflusst die Struktur und Qualität der Oberflächenbeschaffenheit. Verschiedene Gummisorten reagieren sehr unterschiedlich auf die Oberflächenbehandlung, wobei einige glattere Oberflächen erzielen als andere. So lässt sich beispielsweise mit Naturkautschuk eine sehr glatte Oberfläche erzielen, während synthetische Gummisorten unter Umständen bestimmte Bedingungen erfordern, um optimale Ergebnisse zu erzielen.

- Trennmittelmenge: Die Menge und Art des verwendeten Formtrennmittels kann die Oberflächenbeschaffenheit beeinflussen. Zu viel Trennmittel führt zu einer matteren Oberfläche, während zu wenig Trennmittel zur Folge haben kann, dass der Gummi an der Form haften bleibt, wodurch eine glatte Oberfläche nur schwer zu erzielen ist. Im Allgemeinen werden Trennmittel auf Silikonbasis bevorzugt, da sie sehr wirksam sind und die Oberfläche nur minimal beeinträchtigen.

- Entgraten: Die Methode zum Entfernen von überschüssigem Material oder Grat von einem Formteil beeinflusst ebenfalls die Oberflächengüte. Techniken wie Trimmen oder Schleifen müssen sorgfältig beherrscht werden, um Oberflächenbeschädigungen zu vermeiden, die das Aussehen und die Funktionalität des Teils beeinträchtigen könnten.

Jeder dieser Faktoren erfordert eine sorgfältige Ausführung und Kontrolle, um sicherzustellen, dass die Gummi-Formteile die Anforderungen hinsichtlich Funktionalität und Optik erfüllen. Nur durch die richtige Kombination aus Formqualität, Gummisorte, Trennmittel und Entgratungstechnik lässt sich das gewünschte Ergebnis erzielen.

Klassifizierung der Oberflächenbeschaffenheit von Gummi-Formteilen

Die Association for Rubber Products Manufacturers (ARPM) unterteilt Oberflächenveredelungen in vier Kategorien:

- F1: Höchste Oberflächenqualität mit glatter, polierter Oberfläche ohne Mängel. Erreicht wird dies durch den Einsatz hochglanzpolierter Stahlformen. Bei kritischen Abmessungen gelten sehr enge Toleranzen, und optische Mängel wie Trennlinien, Fließspuren und Grat werden nahezu vollständig vermieden.

- F2: F2 bietet eine polierte Oberfläche, ist jedoch weniger streng als F1. Minimale, unpolierte Werkzeugspuren sowie einige sichtbare Trennlinien und leichter Grat können vorhanden sein, wenn sie die Funktionalität des Teils nicht beeinträchtigen. Die Klasse wird häufig für Präzisionsdichtungen in der Automobilindustrie, Dichtungsringe und Industriekomponenten verwendet, bei denen eine einwandfreie Optik und zuverlässige Funktion wichtig sind, jedoch nicht die strengen Anforderungen der Klasse A erfüllen müssen.

- F3: Als kommerzielle Oberflächenqualität bekannt, sind größere Trennlinien, Grate und kleinere Oberflächenfehler zulässig, sofern sie die Funktionalität und Leistungsfähigkeit des Teils nicht beeinträchtigen. Sie ist geeignet für kommerzielle Anwendungen, bei denen die Funktionalität Vorrang vor der Ästhetik hat, wie Gummilager, Buchsen und Dichtungen, die in unsichtbaren Bereichen zum Einsatz kommen.

- F4: Niedrigste Oberflächenqualität, bei der das kosmetische Erscheinungsbild keine Priorität hat. Deutliche Gratbildung, Trennlinien und Oberflächenunregelmäßigkeiten sind zulässig, sofern sie die Funktion des Teils nicht beeinträchtigen.

F3 ist für viele Anwendungen Standard, es sei denn, die Funktion oder die Anmutung des Produkts erfordern eine höhere Oberflächengüte. Die Wahl einer feineren Oberfläche wie F1 oder F2 erhöht die Werkzeugkosten, da die Oberfläche des Werkzeugs besonders bearbeitet werden muss.

Oberflächenveredelungsverfahren

Hier sind mehrere Veredelungsverfahren für kompressionsgeformte Gummiteile aufgeführt, die die Eigenschaften und Leistungsfähigkeit des Endprodukts verbessern:

- Fluorierung: Bei diesem Verfahren wird das Gummiteil einem Fluorgasgemisch ausgesetzt, um seine Oberflächeneigenschaften zu verändern. Hierdurch wird der Gummi widerstandsfähiger gegen Witterungseinflüsse, Temperatur und bestimmte Chemikalien wie Lösungsmittel. Die Veränderung betrifft nur die Oberfläche, die Haupteigenschaften des Materials bleiben erhalten.

- Gleitbeschichtung: Es werden verschiedene Beschichtungen aufgetragen, um die Reibung zu verringern und die Verschleißfestigkeit zu verbessern. Diese Beschichtungen können gezielt auf bestimmte Bereiche aufgetragen werden, was die Fertigungsflexibilität erhöht.

- Beflockung: Bei dieser Technik werden Kunstfasern verwendet, welche elektrostatisch auf einer Klebeschicht ausgerichtet werden. Beflockte Oberflächen reduzieren Reibung, Geräuschentwicklung und Schmutzansammlungen und verbessern gleichzeitig die Feuchtigkeitsregulierung, Abdichtung und elektrische Isolierung. Die Beflockung kann partiell angewendet werden, indem nicht zu beflockende Bereiche während des Auftragens des Klebstoffs abgedeckt werden.

Jedes dieser Verfahren ist speziell für die jeweilige Anwendung auszuwählen. Wir bei Protolis bieten eine Vielzahl von Oberflächenbehandlungen für unsere Gummi-Formteile an. Dabei liegt unser Hauptaugenmerk auf der Verbesserung der Funktionalität, des Aussehens und der Leistungsfähigkeit unserer Gummikomponenten.

Entdecken Sie alle verfügbaren Oberflächenveredelungsoptionen bei Protolis.

• Kostenoptimierung von Formpressverfahren

Die Projektkosten werden von verschiedenen Faktoren beeinflusst und bedingen ein tiefes Verständnis des Formpressverfahrens und der bestimmenden Faktoren, um die Kosten zu optimieren: Schauen wir uns die Details einmal genauer an.

Erkunden Sie das Formpressen in weiteren Kapiteln:

Vorteile und Grenzen des Formpressens

Formpressverfahren für Prototypen und die Kleinserienfertigung

Vergleich mit anderen Technologien