Der Protolis-Leitfaden zum Spritzgießen

In diesem Leitfaden finden Sie umfassende Anweisungen zum Kompressionsformen, einer weit verbreiteten Methode zur Herstellung präziser, hochwertiger Gummikomponenten.

Methodentyp

Jump to current chapter

Ablauf des Formpressens

Wie wir bereits gesehen haben, handelt es sich beim Formpressen um ein vergleichsweise einfaches Verfahren, bei dem die vorab abgewogene Formmasse in eine erhitzte Form gegeben, unter Druck gepresst und anschließend zu ihrer endgültigen Form aushärtet. Aufgrund der Einfachheit des Verfahrens ist es äußerst vielseitig einsetzbar. So eignet es sich ideal für die Herstellung widerstandsfähiger Teile in kleinen bis mittleren Stückzahlen sowie für die schnelle Prototypenentwicklung zur Designvalidierung vor der Serienfertigung.

Entdecken Sie die Rapid-Prototyping-Möglichkeiten mit Protolis: Rapid prototyping

• Das Formpressverfahren

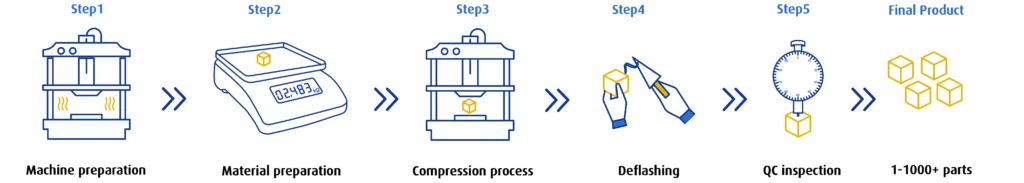

Das Formpressverfahren umfasst fünf Phasen, die sorgfältig durchlaufen werden müssen, um eine gleichbleibende Produktqualität zu gewährleisten. Von der Materialvorbereitung über das Pressen und Entgraten bis zur Endkontrolle trägt jede Phase dazu bei, Fehler zu vermeiden und sicherzustellen, dass die fertigen Teile den Anforderungen genügen. Präzision in diesen Phasen ist entscheidend für zuverlässige, hochwertige Erzeugnisse.

- Vorbereiten der Presse: Der Vorgang beginnt mit dem Vorwärmen des Werkzeugs in der Formpresse, um die Aushärtung des Gummis zu optimieren. Temperatur und Presszeit sind entscheidend für die Qualität und die Eigenschaften des Endprodukts.

- Vorbereiten der Formmasse: Vor dem Einlegen in die Form werden die Gummi-Rohlinge genau gewogen, um Fehler wie Schwach- oder Fehlstellen durch zu wenig Füllmasse oder Materialüberschüsse (Grat) durch zu viel Füllmasse zu vermeiden.

- Formpressen: In dieser zentralen Phase wird der Rohling in die erhitzte Form eingelegt und die Form geschlossen. Durch die Einwirkung von Wärme und Druck verflüssigt sich das Duroplast und passt sich der Form an. Eingeschlossene Luft wird dabei durch Entlüften entfernt, um Lufteinschlüsse oder Hohlräume im Endprodukt zu vermeiden.

- Entgraten: Nachdem das duroplastische Material ausgehärtet ist, wird die Form geöffnet und das überschüssige Material entfernt, um zu gewährleisten, dass das endgültige Formteil den genauen Maßanforderungen entspricht.

- Qualitätskontrolle und Endprodukt: Im letzten Schritt werden alle Teile einer gründlichen Prüfung unterzogen, um sicherzustellen, dass sie den Maßanforderungen genügen. Die geprüften Teile werden anschließend verpackt und für den Versand vorbereitet.

Diese Methode wird wegen ihrer Einfachheit und Kosteneffizienz geschätzt. Sie eignet sich besonders für die Herstellung größerer Stückzahlen von Standardprodukten. Durch Anpassung des Formdesigns und der Verarbeitungsbedingungen kann sie jedoch auch für kleinere Chargen oder kundenspezifische Produkte eingesetzt werden.

• Arten von Gummi-Formpresswerkzeugen

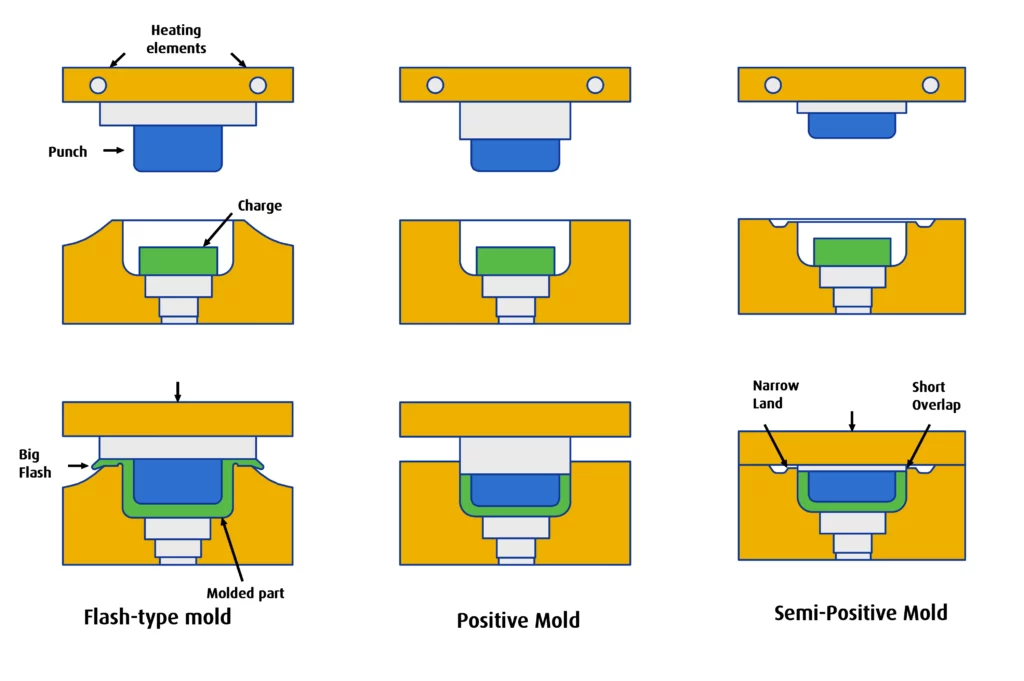

Während das Pressverfahren unverändert bleibt, gibt es drei gängige Formtypen, die in der Industrie häufig zum Einsatz kommen: Überlaufformen, Positiv- sowie Halbpositiv-Formen. Je nach Teiledesign, Produktionsvolumen und Qualitätsanforderungen hat jeder Formtyp seine Vorteile.

- Überlaufform (Flash-Form): Überlaufwerkzeuge (engl.: flash molds) kommen beim Formpressen am häufigsten zum Einsatz. Die Werkzeughälften schließen mit einem kleinen Spalt, sodass überschüssiges Material austreten und an der Trennlinie einen Fließrand (Grat) bilden kann, der nach dem Formen entfernt wird. Da sie einfach herzustellen sind und Schwankungen im Materialvolumen tolerieren, eignen sich Überlaufwerkzeuge ideal für die Prototypenentwicklung und die Kleinserienfertigung. Sie ermöglichen rasche Änderungen, niedrigere Werkzeugkosten und kurze Bearbeitungszeiten, ohne die Funktionalität zu beeinträchtigen.

- Positivform: Positivformen sind Präzisionsformen. Der Hohlraum ist vollständig geschlossen, sodass kein Platz für Gratbildung bleibt. Die Gummimasse muss präzise dosiert und positioniert werden. Dieses Verfahren liefert saubere, einheitliche Teile mit minimalem Nachbearbeitungsaufwand. Jedoch ist es weniger flexibel, die Einrichtung dauert länger und die Werkzeuge sind teurer. Positivformen werden meist für die Herstellung von Teilen mit hohen Anforderungen an die Maßhaltigkeit oder optische Perfektion eingesetzt, typischerweise in späteren Entwicklungsphasen.

- Halbpositiv-Form: Halbpositive Formen bieten einen Kompromiss. Sie lassen begrenzte, kontrollierte Gratbildung in Überlaufnuten zu, was sie flexibler als Positivformen macht und dennoch eine bessere Oberflächenqualität als Überlaufwerkzeuge liefert. Sie sind eine gute Wahl für die Herstellung mittlerer Stückzahlen, wenn sauberere Teile erforderlich sind, ohne jedoch die Kosten oder die starre Konstruktion vollständig geschlossener Werkzeuge in Kauf nehmen zu müssen.

• Wichtige Anlagen für das Formpressen

Der Erfolg beim Formpressen steht und fällt nicht nur mit der Prozessführung, sondern auch mit dem Einsatz geeigneter Maschinen, die Präzision, Konsistenz und Effizienz garantieren. Jede einzelne Komponente einer Formpresslinie trägt zur Betriebssicherheit und zur Qualität des Endprodukts bei.

Das Formpressen erfordert unterschiedliche Maschinen, um eine effiziente Produktion von Gummiteilen zu gewährleisten. Dazu gehören:

- Großpressen: Diese Pressen mit Kapazitäten von 50 bis 1.500 Tonnen variieren stark und ermöglichen die Herstellung von Formteilen unterschiedlicher Größe und Komplexität.

- Heizkammer: Eine spezielle Kammer oder ein Ofen erhitzt das Material auf die für das Formen erforderliche Temperatur.

- Form: Die Form besteht aus zwei Werkzeughälften – einer oberen und einer unteren –, die durch Präzisionsbearbeitung die gewünschte Produktform erhalten.

- Automation: Dazu gehören Fördersysteme, Trichter, Roboterarme, Temperaturregelungen und mechanische Auswurfsysteme, die allesamt den Formgebungsprozess optimieren sollen.

- Prozessluft: Druckluftsysteme werden zum Reinigen der Formhohlräume und Teileoberflächen eingesetzt, um sicherzustellen, dass diese frei von Rückständen sind.

- Heizsystem: Zur Aufrechterhaltung einer konstanten Heiztemperatur werden längliche, zylindrische elektrische Widerstände verwendet.

Insgesamt spielen diese Komponenten eine entscheidende Rolle bei der Einrichtung und dem Betrieb eines Formpressprozesses und tragen sowohl zur Steigerung der Produktivität als auch zur Verbesserung der Produktqualität bei.

Erkunden Sie das Formpressen in weiteren Kapiteln:

Vorteile und Grenzen des Formpressens

Formpressverfahren für Prototypen und die Kleinserienfertigung

Vergleich mit anderen Technologien

Werkstoffe für das Formpressen