| Produkt | Karosserieprototyp für Peugeot-Motorrad |

| Technologie | CNC, Vakuumguss |

| Material | ABS, PA, PP, PU ABS |

| Oberfläche | technische Politur |

| Zeitplan | 46 Tage |

| Menge | 45 Teile pro Satz |

Über unseren Kunden

Peugeot Motocycles ist ein traditionsreicher französischer Hersteller mit über einem Jahrhundert an Innovation im Bereich der Zweiradmobilität. Das Unternehmen ist bekannt für seine technische Präzision und dem eleganten Design und als Anbieter eines umfassenden Sortiments von Motorrollern und Motorrädern, die Leistung, Komfort und unverwechselbaren europäischen Stil vereinen. Mit einer starken Präsenz auf internationalen Märkten setzt Peugeot Motocycles Maßstäbe in der urbanen Mobilität – durch fortschrittliche Technologie und feinste Handwerkskunst.

Wir bei Protolis sind stolz darauf, ehrgeizige Konzepte in handfeste, hochwertige Prototypen zu verwandeln. Das Projekt Peugeot XP400 ALLURE ist ein klares Beispiel dafür, wie unser Team Kunden bei jeder technischen Herausforderung unterstützt – von unvollständigen Daten über komplexe Geometrien bis zu anspruchsvollen Oberflächenanforderungen.

Zentrale Herausforderungen und Lösungen

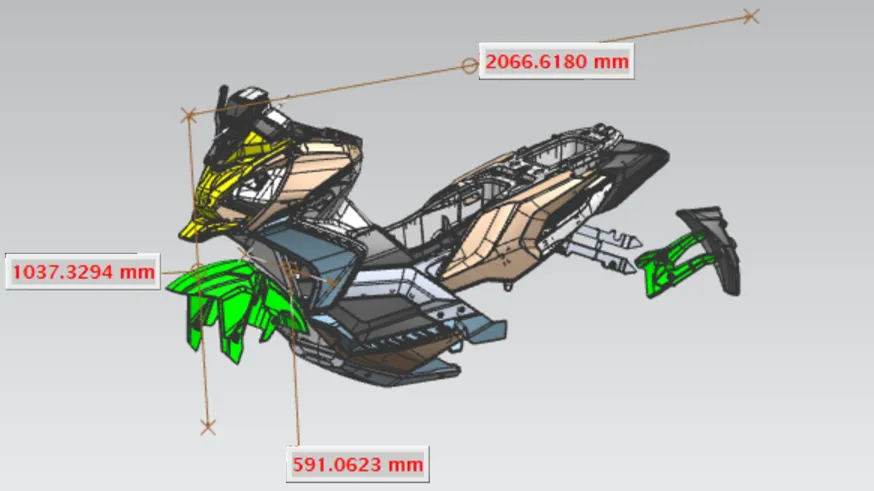

Der Peugeot XP400 ALLURE ist ein leistungsstarkes Motorrad, das für sein markantes, kantiges Design und seine aerodynamische Ästhetik bekannt ist. Der Umfang dieses Projekts umfasste die Herstellung eines vollständigen Kunststoff-Karosserieprototyps mit insgesamt 45 einzelnen Bauteilen, die die gesamte äußere Fahrzeughülle bilden.

1. Material- und Prozessvielfalt

Um sowohl strukturelle als auch optische Anforderungen zu erfüllen, war eine sorgfältige Kombination aus vier unterschiedlichen Materialien und zwei Fertigungsverfahren – CNC-Bearbeitung und Vakuumguss – erforderlich. Diese Auswahl war keineswegs zufällig: Sie ermöglichte es uns, das Gleichgewicht zwischen Steifigkeit, Flexibilität und Oberflächenqualität präzise abzustimmen. In den meisten Fällen erfordert das Erreichen dieses Gleichgewichts bei einem Prototyp dieser Größenordnung mehrere Iterationen. Dank unserer umfangreichen Erfahrung konnten wir bereits früh in der Projektphase stabile Parameter festlegen.

Das technische Team von Protolis war während des gesamten Projekts eng eingebunden und unterstützte bei der Auswahl optimaler Verarbeitungsmethoden sowie beim Verständnis des Materialverhaltens während der Formungs- und Endbearbeitungsphasen. Diese proaktive Unterstützung trug wesentlich dazu bei, die Maßhaltigkeit und optische Konsistenz über alle 45 Teile hinweg zu gewährleisten.

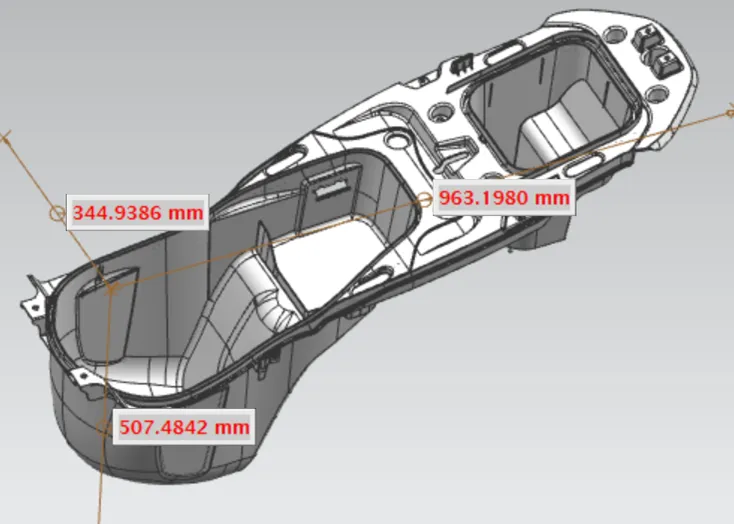

2. Konstruktion ohne vollständige Zeichnungen

Der Kunde stellte lediglich die Entwürfe für die Kunststoffkomponenten zur Verfügung. Aufgrund von Vertraulichkeitsbeschränkungen lagen keine vollständigen Montagezeichnungen oder schematische Darstellungen der Metallteile vor. Daher musste unser Ingenieursteam die Montageverhältnisse eigenständig rekonstruieren und analysieren.

Durch eine sorgfältige Analyse der Verbindungsstellen und potenzieller Kollisionszonen konnten wir Risiken für Fehlausrichtungen identifizieren und Korrekturmaßnahmen vorschlagen, noch bevor die Bearbeitung begann. Solch ein frühzeitiger ingenieurtechnischer Weitblick spart in der Regel erheblich Zeit in den späteren Projektphasen – und in diesem Fall war er entscheidend, um sicherzustellen, dass die Karosserieteile nach der Lieferung nahtlos zusammengefügt werden konnten.

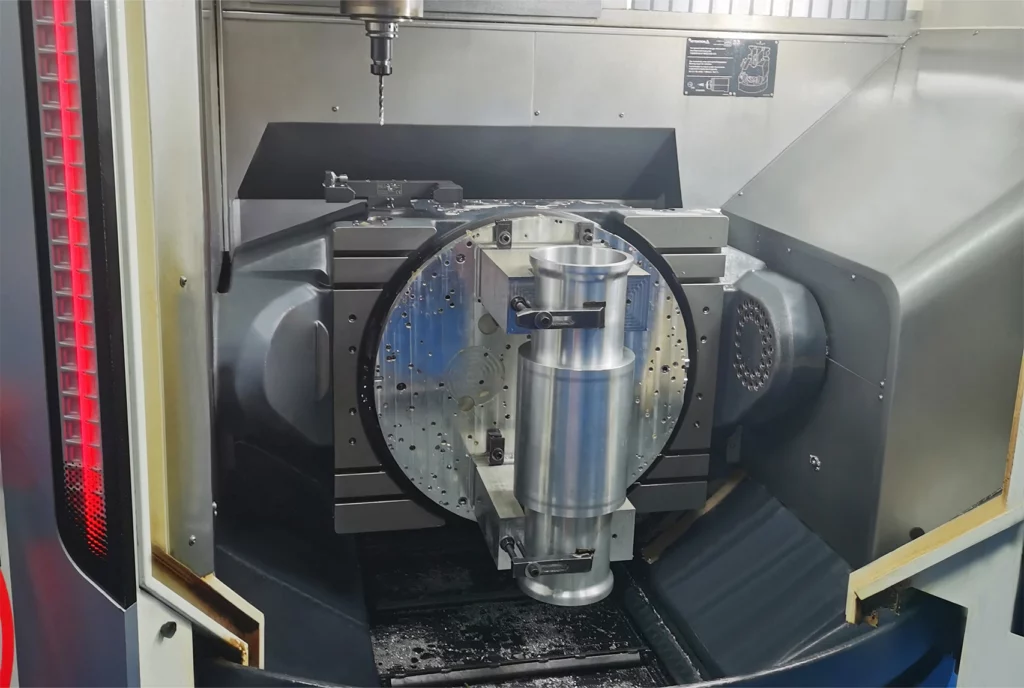

3. Komplexe Geometrie und Präzisionsbearbeitung

Viele der Karosserieteile wiesen komplizierte Geometrien mit tiefen Hinterschneidungen auf, die mit herkömmlicher 5-Achs-CNC-Bearbeitung nicht hergestellt werden konnten. Um diese Herausforderungen zu meistern, entwickelte unser Ingenieurteam eine mehrteilige Verbundkonstruktionsstrategie.

Dieses Verfahren erforderte sowohl tiefes technisches Verständnis als auch praktische Erfahrung im Bereich mechanischer Verbindungen und Strukturklebstoffe. Das Ziel war nicht nur, die Gestaltungsabsicht des Designers präzise umzusetzen, sondern sicherzustellen, dass jede Klebeverbindung Festigkeit und optische Kontinuität bewahrte. Protolis‘ technische Expertise war hierbei entscheidend – mit Beratung vor Ort, Überprüfung der strukturellen Leistung durch praktische Tests und maßlicher Kontrolle der Bauteile.

Erfahren Sie mehr über das Polieren:

Vier Hauptmethoden zum Polieren von Acryl (PMMA)

4. Oberflächenbehandlung und Endbearbeitung

Nachdem die Teile bearbeitet und verklebt waren, wurden alle Oberflächen so vorbereitet, dass sie lackiert werden konnten. Dabei entfernten unsere Techniker sorgfältig alle Werkzeugspuren und Klebenähte durch schrittweises manuelles Polieren. Dieser Prozess wurde einer kundenspezifisch entwickelten Vorrichtung unterstützt, um gleichmäßigen Druck und konstante Geometrie zu gewährleisten.

Die Vorbereitung der Oberfläche mag nach einer Routinearbeit klingen, doch bei einem Prototyp dieser Komplexität kann der Unterschied zwischen „gut“ und „lackierbereit“ in stundenlanger, geduldiger Feinarbeit liegen. Das Endergebnis war eine Oberfläche, die keine nachträgliche Korrektur vor dem Lackieren erforderte – mit einem makellosen, hochwertigen Finish, das die Präzision der zugrunde liegenden Ingenieursarbeit widerspiegelte.

5. Großformatige Montage und Erfolg vor Ort

Der fertige Prototyp hatte eine Länge von etwa zwei Metern und eine Höhe von einem Meter, wobei das größte Einzelteil Abmessungen von einem Meter mal fünfzig Zentimetern erreichte. Aufgrund dieser Dimensionen waren die Montagetoleranzen äußerst eng. Dank unseres methodischen Vorgehens und der technischen Unterstützung des Protolis-Teams konnte die komplette Montage beim Kunden vor Ort bereits beim ersten Versuch erfolgreich abgeschlossen werden.

Ergebnisse

Ein solches Ergebnis entsteht nicht zufällig – es ist das Resultat präziser Planung, sorgfältiger technischer Kontrolle und kontinuierlicher Abstimmung zwischen unserer Werkstatt und dem Kunden. Im Laufe der Jahre hat Protolis umfassende Erfahrung in der Herstellung komplexer Karosserieprototypen für führende Automobil- und Motorradmarken gesammelt und dabei die Balance zwischen technischer Präzision und Designtreue perfektioniert.

Entdecken Sie weitere unserer Karosserieprototyp-Projekte hier:

Karosserie für einen Rennwagen auf einer der weltweit wichtigsten Automobilmessen

Unser Ziel bleibt stets dasselbe: die Herstellung komplexer Prototypen für unsere Kunden einfach, zuverlässig und effizient zu gestalten. Ganz gleich, ob Sie ein einzigartiges Konzeptfahrzeug oder einen vollständigen Vorserienprototyp entwickeln – das Protolis-Team steht bereit, Ihnen das Maß an Präzision, Flexibilität und praktischer technischer Betreuung zu bieten, das Projekte dieser Art möglich macht. Kontaktieren Sie uns jetzt!