| Produkt | Gehäuse für mikrobiologische Schnelltestgeräte |

| Technologie | CNC |

| Material | ABS, Edelstahl |

| Oberfläche | Lackierung |

| Zeitplan | 20 Tage |

| Menge | 15 Sets |

Über unseren Kunden

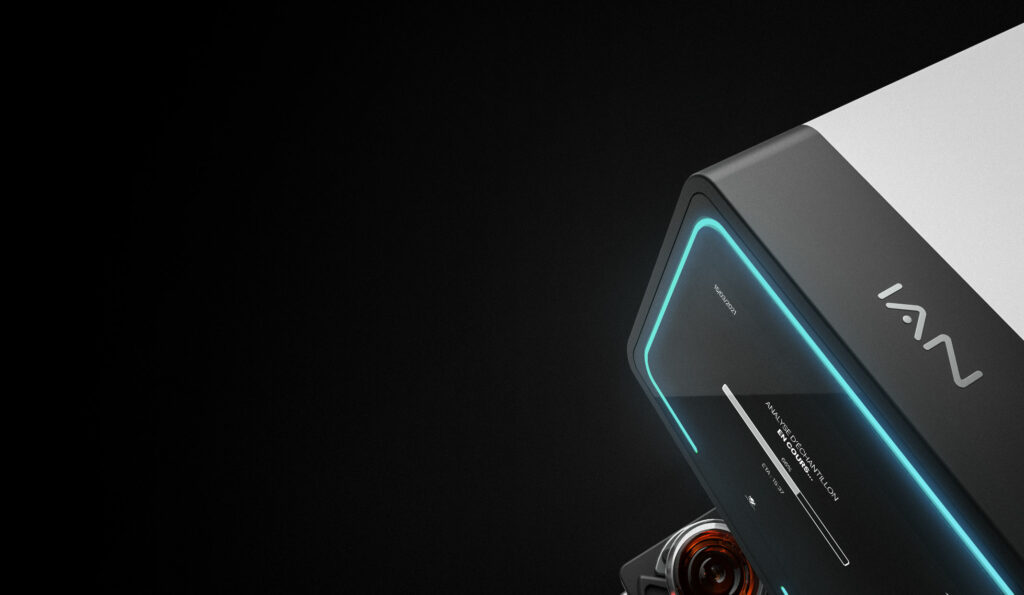

Unser Kunde steht an der Spitze der mikrobiologischen Innovation und ist auf ultraschnelle mikrobiologische Testgeräte spezialisiert, die eine präzise Zählung von Bakterien und Schimmelpilzen innerhalb weniger Minuten ermöglichen und so die Bakterienerkennung und Analyse revolutionieren. Protolis wurde mit der Herstellung der Einhausung für diese fortschrittlichen Testgeräte beauftragt. Unsere Aufgabe bestand darin, sicherzustellen, dass die Geräte unter optimalen Bedingungen betrieben werden können – geschützt durch maßgeschneiderte Gehäuse, die höchsten Anforderungen an Funktionalität, Langlebigkeit und Hygiene gerecht werden.

Technologische Herausforderungen

Dieses Projekt brachte eine Reihe technischer Herausforderungen mit sich – darunter eine komplexe Geometrie, präzise Montageanforderungen und hohe ästhetische Ansprüche für ein großes medizinisches Gerät.

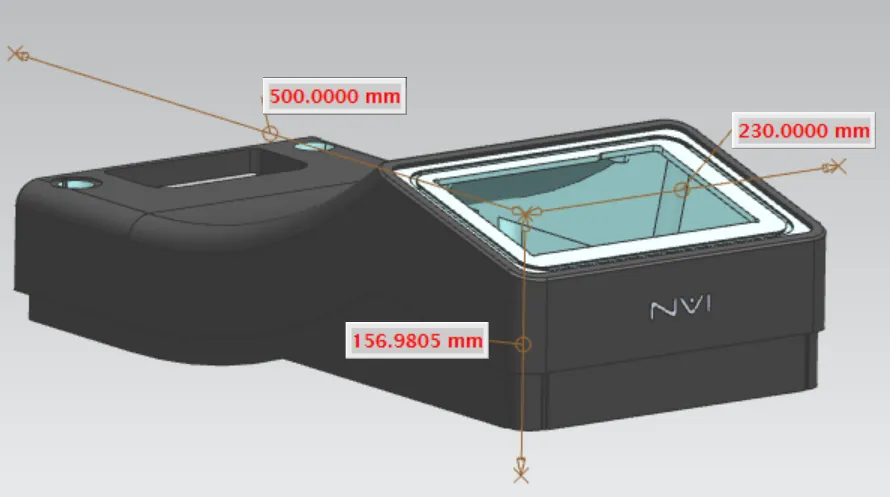

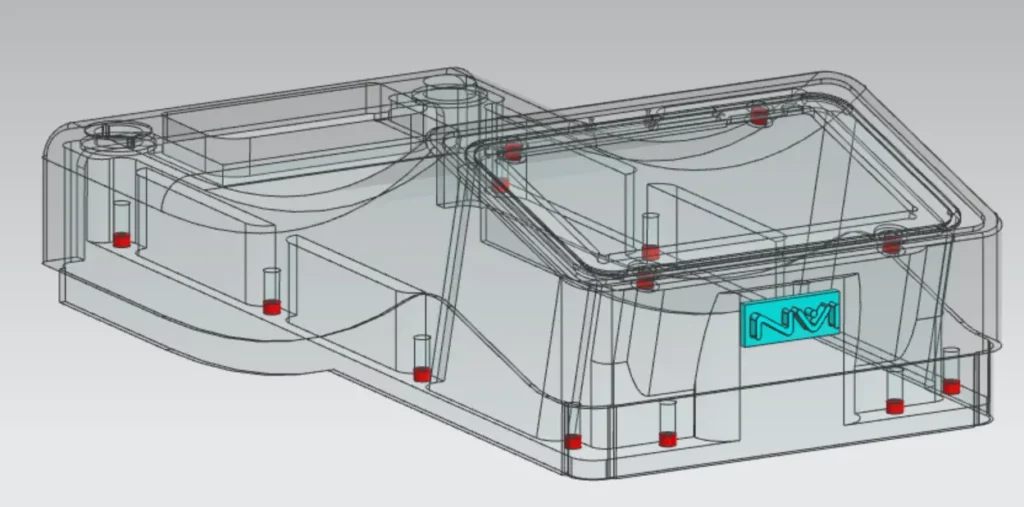

Großes und komplexes Gehäusedesign

Das Kunststoffgehäuse ist relativ groß (500 mm x 230 mm) und verfügt über eine komplexe innere Struktur mit variierenden Wandstärken und zahlreichen Hinterschneidungen.

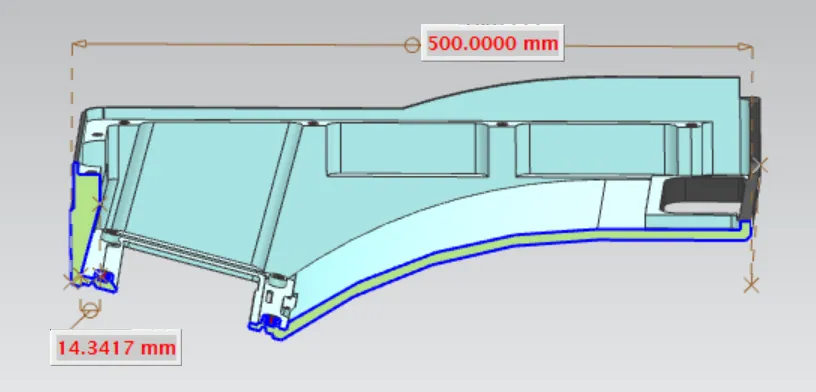

Unregelmäßige innenliegende Hinterschneidungen

Viele Hinterschneidungen sind unregelmäßig geformt und für die Funktion und die Endmontage des Produkts unerlässlich, sodass sie nicht vereinfacht oder entfernt werden konnten.

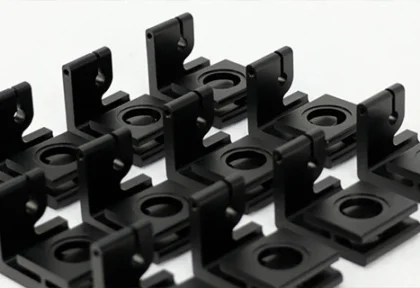

Gewindeeinsätze

Es sind mehrere Arten von Gewindeeinsätzen erforderlich, die jeweils strengen Anforderungen an Festigkeit und Ausrichtung für eine ordnungsgemäße Montage entsprechen müssen.

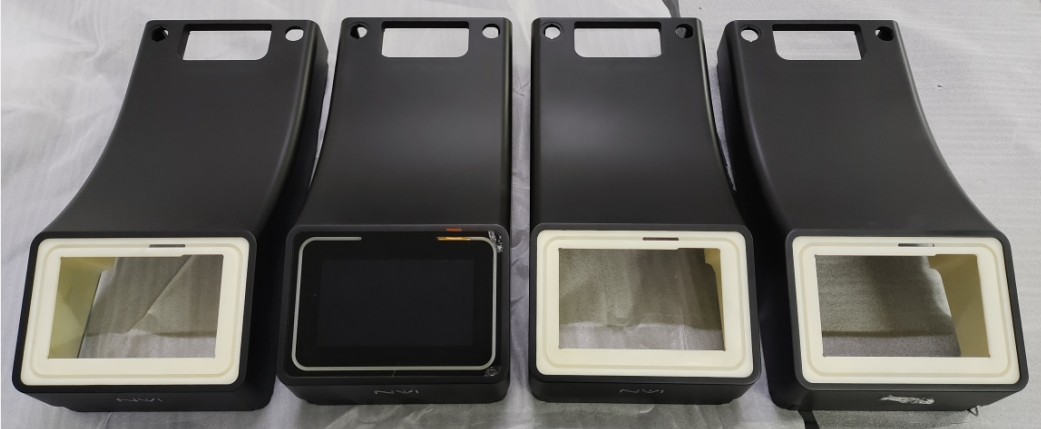

Oberflächenfinish und Farbabstimmung

Das Gehäuse muss optisch zu einem glänzend ausgeführten Knopf passen, obwohl es mit einem sandgestrahlten, matten Finish lackiert wurde und kein spezifischer Pantone- oder RAL-Farbcode vorlag.

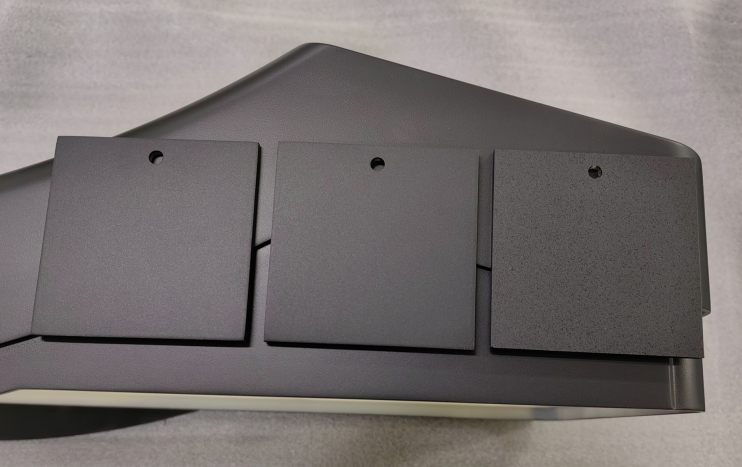

Selektive Lackierung

Ausgewählte Gehäusebereiche mussten lackiert werden. Dies erforderte eine äußerst präzise Maskierung, um saubere und scharfe Übergänge zwischen lackierten und unlackierten Flächen zu gewährleisten.

Wandstärke und Verformungsrisiko

Ein dünner Wandbereich in der Nähe der Display-Schnittstelle barg ein Risiko der Verformung während der Montage und erforderte ein sorgfältiges Handling.

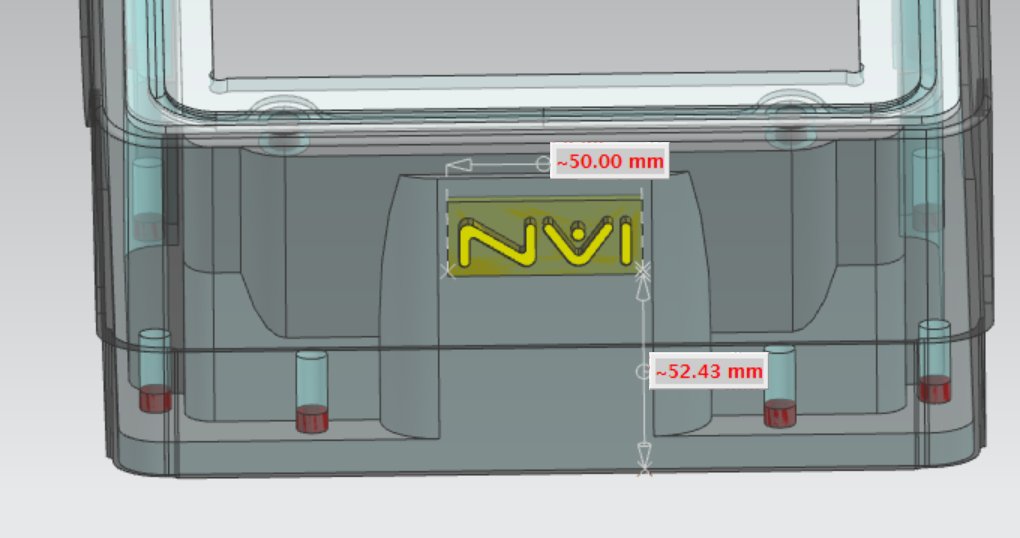

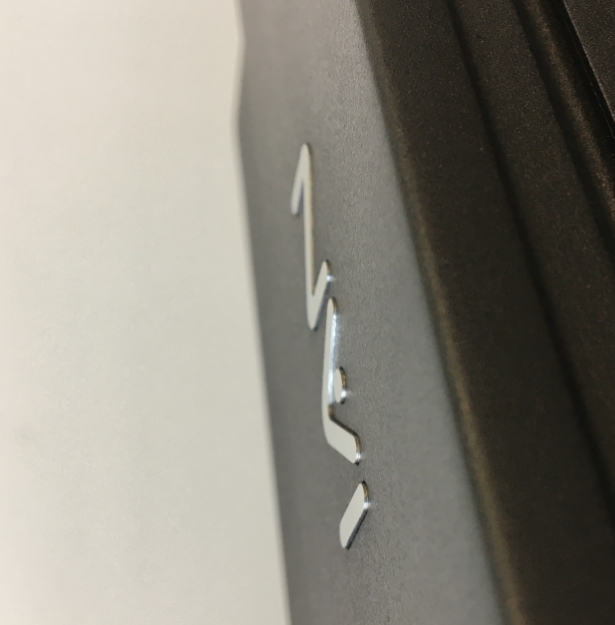

Logointegration

Ein separat gefertigtes, CNC-geschnittenes und spiegelpoliertes Logo musste so in das Gehäuse integriert werden, dass kein Ablösungsrisiko während der Nutzungsphase bestehen würde.

Von Protolis bereitgestellte Lösungen

Zur Bewältigung dieser komplexen Herausforderungen setzte Protolis eine Kombination fortschrittlicher Fertigungstechniken ein:

Lösung für komplexe Geometrien

Um die komplexe Geometrie dieses medizinischen Kunststoffgehäuses (mit mehreren Hinterschneidungen und filigranen Innenstrukturen) zu realisieren, verwendeten wir CNC-Bearbeitung in Kombination mit einem mehrteiligen Montageansatz. Das Design wurde in mehrere kleinere Komponenten unterteilt, die einzeln gefertigt und anschließend präzise miteinander verklebt wurden, um die vollständige Geometrie mit engen Toleranzen zu reproduzieren.

Präzise Platzierung der Einsätze

Robuste Montageverfahren gewährleisten, dass alle Gewindeeinsätze exakt positioniert sind und die geforderten mechanischen Anforderungen erfüllen.

Iterativer Farbabstimmungsprozess

Mehrere Lackiertests und visuelle Bewertungen wurden durchgeführt, um eine bestmögliche Übereinstimmung mit dem glänzenden Bauteil zu erzielen – auch ohne definierte Farbreferenz.

Hochpräzise Maskierung

Spezielle Maskierungstechniken schützten unlackierte Bereiche während des Lackiervorgangs und sorgten für klare Übergänge und ein hochwertiges Finish.

Maßnahmen zur Verformungskontrolle

Geeignete Qualitätskontrollprozesse und Fertigungsanpassungen verhinderten Verformungen im dünnwandigen Displaybereich und sicherten eine präzise Passform.

Sichere Logobefestigung durch Presspassung

Ein spezielles Presspassungsdesign hält das CNC-polierte Logo ohne Klebstoff sicher an Ort und Stelle und vereint Langlebigkeit mit hochwertiger Optik.

Fazit

Protolis ist bestens gerüstet, um komplexe technische Herausforderungen präzise und effizient zu meistern. Von der Umsetzung anspruchsvoller Geometrien bis zur Einhaltung strenger Design- und Montageanforderungen liefern wir hochwertige Gehäuselösungen für medizinische Anwendungen, die auch modernsten Technologien gerecht werden. Unsere Kompetenz in Konstruktion, Fertigung und Oberflächenbehandlung gewährleistet sowohl Funktionalität als auch visuelle Konsistenz – in enger Zusammenarbeit mit unseren Kunden und unter Berücksichtigung ihrer vielfältigen Anforderungen. Kontaktieren Sie uns jetzt!