| Produkt | Gehäuse für mikrobiologische Schnelltestgeräte |

| Technologie | CNC |

| Material | ABS, Edelstahl |

| Oberfläche | Lackierung |

| Zeitplan | 20 Tage |

| Menge | 15 Sets |

Über unseren Kunden

Unser Mandant ist ein wegweisendes Medizintechnikunternehmen, das sich der Weiterentwicklung der Strahlentherapie durch innovative Hochleistungs-Elektronen-LINAC-Lösungen widmet. Mit umfassender Expertise in Projektmanagement, Forschung und Entwicklung, Industrialisierung sowie Fertigung liefert das Unternehmen bahnbrechende Technologien zur Krebsbehandlung, die Heilungsraten verbessern, Behandlungskosten senken und eine effizientere, patientenorientierte Versorgung weltweit ermöglichen.

Zentrale Herausforderungen und Lösungen

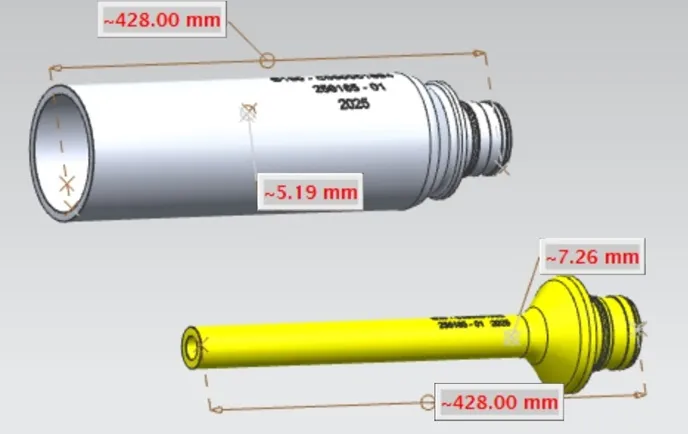

Enge Geometrie in empfindlichem Material

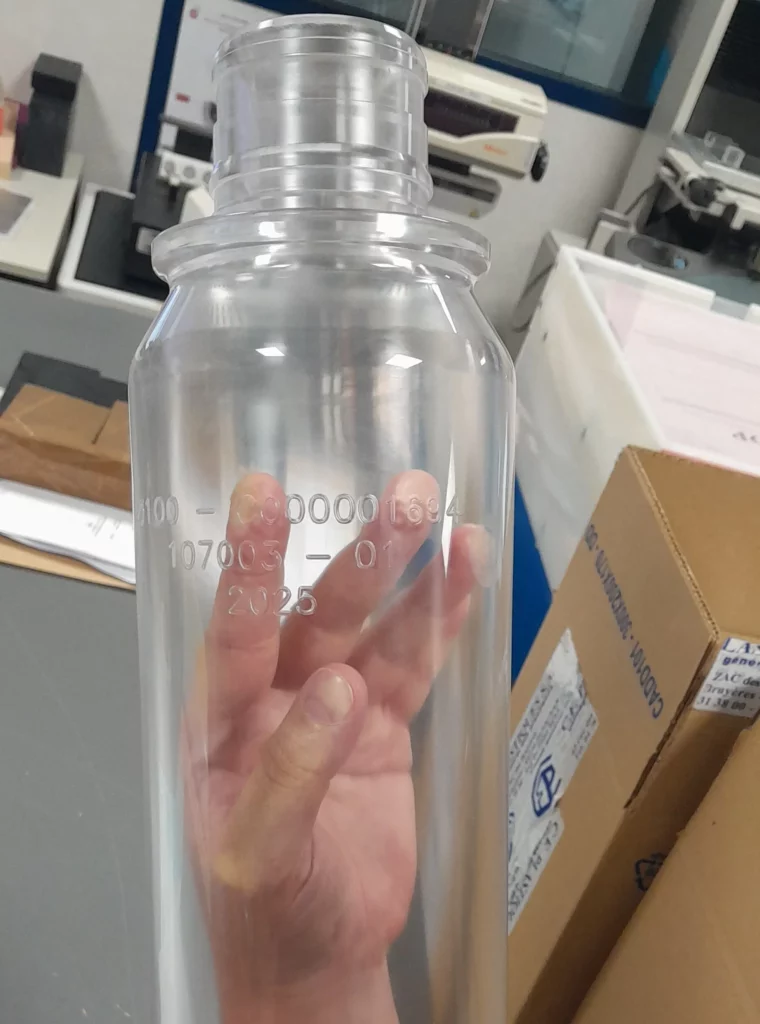

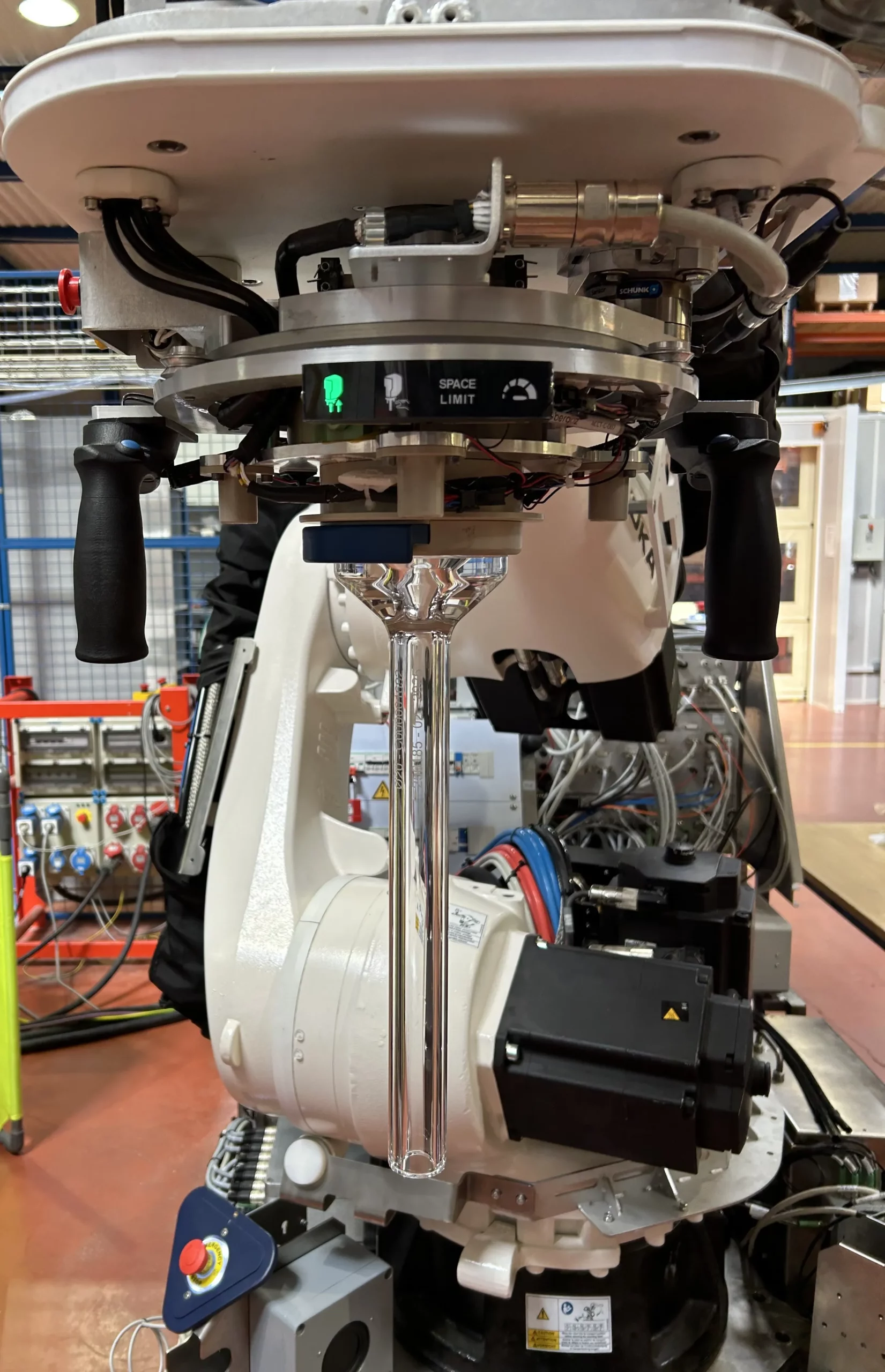

Bei der Untersuchung des ersten Applikators ließ bereits die Geometrie auf mögliche Schwierigkeiten schließen. Mit einem Innendurchmesser von nur 20 Millimetern und einer Länge von 428 Millimetern waren die Proportionen alles andere als günstig. Hinzu kam, dass er aus relativ sprödem Acryl gefertigt war, einem Material, das in vielen Fällen zu inneren Spannungen und Oberflächenrissen neigt, sowohl während der CNC Bearbeitung als auch bei vorsichtiger Handhabung. Der Spielraum für Fehler war sehr gering.

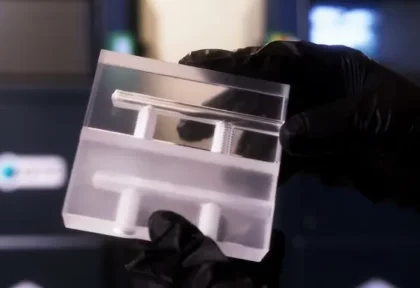

Polieren durch komplexe abgestufte Halsbereiche

Beide Applikatoren verfügten zudem über abgestufte Halsbereiche, die auf den ersten Blick wie ein kleines Konstruktionsdetail wirken mögen, sich jedoch beim Polieren auf Hochglanz schnell als Herausforderung erweisen. Enge Übergänge erschweren den Werkzeugzugang, was es schwierig macht, eine gleichmäßige Oberfläche von einem Abschnitt zum nächsten zu erzielen. Das ursprüngliche Muster des Kunden zeigte in diesen Bereichen ein trübes, fast transluzentes Erscheinungsbild.

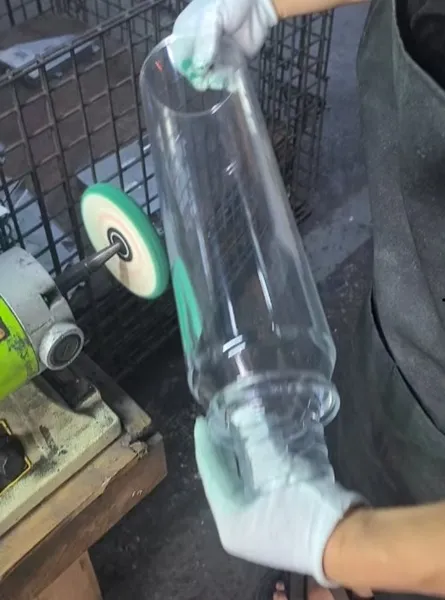

Ziel war eine echte, spiegelähnliche Klarheit, die in der Regel nur mit ausgefeilten Poliermethoden und einer hohen Portion Geduld erreicht wird. Um dies zu verwirklichen, setzten wir manuelles Polieren mit Stoffpolierrädern ein und bearbeiteten die Oberfläche sorgfältig von Hand, bis ein perfekter Spiegelglanz erreicht war. Unser Polierprozess wurde vollständig durch die engen Halsbereiche durchgeführt, sodass am Ende eine gleichmäßige Transparenz über die gesamte Oberfläche entstand, deutlich klarer als beim ursprünglichen Muster.

Mehr über das Polieren erfahren:

Vier Hauptverfahren des Acryl PMMA Polierens bei Protolis

Beschriftung auf minimalem Raum

Der geringe Außendurchmesser des Applikators 1 brachte ein weiteres praktisches Problem mit sich: Es gab nur sehr wenig Platz für Gravurmarkierungen. Das bedeutete, dass die üblichen Positionierungen und Abstände nicht möglich waren, ohne überladen oder unausgewogen zu wirken. Unser Konstruktionsteam arbeitete eng mit dem Kunden zusammen, um Inhalt, Maßstab und Position jeder Markierung neu zu gestalten, sodass die Beschriftung optisch klar und gleichmäßig wirkte.

Präzisionstoleranzen für exakte Montage

Schließlich waren die Montagetoleranzen zwischen den beiden Applikatoren sehr eng, sogar enger als bei ähnlichen Bauteilen üblich. Applikator 1 musste eine Rechtwinkligkeit innerhalb von 0,05 Millimetern einhalten, während Applikator 2 eine Konzentrizität innerhalb von 0,1 Millimetern benötigte. Diese Werte ließen kaum Spielraum, sodass jeder Schritt im Bearbeitungs- und Prüfprozess genau überwacht wurde, um sicherzustellen, dass die Endteile nach der Montage perfekt ausgerichtet waren.

Ergebnisse

Wir lieferten beide Applikatoren nach höchsten Standards und übertrafen die Erwartungen des Kunden. Das Hochglanzpolieren erzielte eine makellose, spiegelähnliche Transparenz, während die neu gestalteten Markierungen perfekt in den begrenzten Raum passten und ein klares, harmonisches Erscheinungsbild boten. Die strikte Einhaltung der engen Toleranzen gewährleistete eine perfekte Passform und eine reibungslose Montage, was außergewöhnliche optische Qualität mit präziser Ingenieurskunst vereint.