Vakuumgießen

Protolis bietet hochwertige Vakuumgussdienstleistungen für eine kosteneffektive Produktion von Bauteilen. Mit unserer umfassenden Erfahrung im Vakuumgießen gewährleisten wir höchste Präzision und Qualität während des gesamten Produktionsprozesses.

- 1–200+ Teile

- Angebot binnen 24 Stunden

- Weltweite Lieferung möglich

- Schnelle Lieferung — bereits ab 7 Tagen

- 10+ Veredelungsoptionen

Was ist Vakuumgießen?

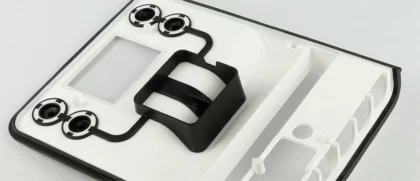

Vakuumgießen (Urethangießen) ist ein schnelles und kosteneffizientes Verfahren zur Herstellung hochwertiger starrer, flexibler und gummiähnlicher Polyurethanteile in Kleinserie. Ein 3D-gedrucktes Muster wird zur Herstellung einer Silikonform verwendet, die unter Vakuum gefüllt und ausgehärtet wird, um maßhaltige Teile mit hervorragender Oberflächenqualität zu erzeugen.

Dieses Verfahren eignet sich ideal für Fertigungsprojekte, die Serienqualität, Farbangleichung, transparente Bauteile oder komplexe Geometrien erfordern – ohne die Kosten und langen Vorlaufzeiten von Spritzgusswerkzeugen. Der Vakuumguss ist mit einer großen Auswahl an Polyurethanharzen kompatibel und eignet sich perfekt für Funktionsprototypen, ästhetische Gehäuse und das Insert-Molding in kleinen Stückzahlen.

Als Bindeglied zwischen Rapid Prototyping und Spritzguss bietet das Vakuumgießen eine effiziente Kombination aus Qualität, Kosten und Geschwindigkeit für die Kleinserienproduktion.

Was ist Vakuumgießen?

Zusätzliche Dienstleistungen im Bereich Polyurethan-Vakuumgießen

Protolis geht über die grundlegenden Fertigungsverfahren hinaus und bietet eine Vielzahl zusätzlicher Verfahren an, um Ihre spezifischen Anforderungen zu erfüllen.

Reaktionsspritzgießen (RIM)

Mit RIM kann eine größere Anzahl qualitativ hochwertigerer Teile hergestellt werden, indem Polyurethanharze bei niedrigem Druck in eine harte Form gespritzt werden.

Montage

Neben der Herstellung einzelner Gussteile bietet Protolis auch Montageleistungen an, um mehrere Komponenten in ein fertiges Produkt zu integrieren.

Umspritzen

Unsere Formgebungsfähigkeiten ermöglichen die Einarbeitung von Metalleinsätzen oder eines zweiten Materials, was zu integrierten Teilen mit den kombinierten Vorteilen führt.

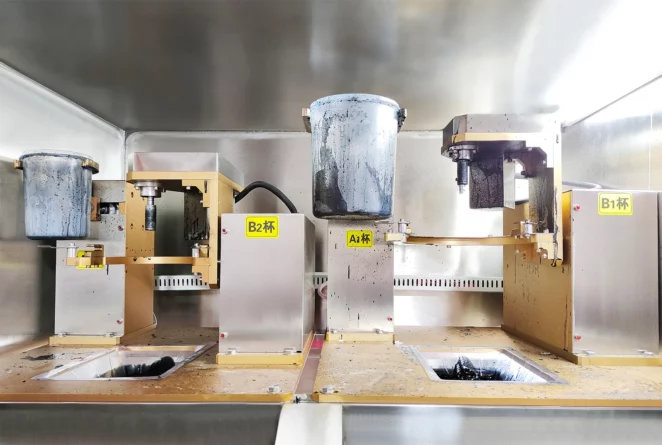

Möglichkeiten des Vakuumgießens

Mit unserem Team von Gießereiingenieuren und unserer hauseigenen Gießerei, die über zwei Vakuummaschinen und zwei Öfen verfügt, bieten wir umfassende Gießereidienstleistungen, einschließlich Endbearbeitung, um hochwertige Ergebnisse für Ihre Projekte zu erzielen.

Wir bieten eine breite Palette von Optionen, um Ihre spezifischen Projektanforderungen zu erfüllen, einschließlich der Materialauswahl und der Nachbearbeitung. Unsere Experten arbeiten eng mit Ihnen zusammen, um die perfekte Lösung für Ihre Projektanforderungen zu finden.

Ihr Projekt in 6 Schritten

Sie erhalten Ihre Kunststoffprototypen oder Produktionsteile in kürzester Zeit. Wir sind ein flexibles Unternehmen, das ohne Verzögerungen individuell auf Ihre Bedürfnisse eingeht.

Ihr Angebot

Dateien und Spezifikationen hochladen

DFM

Optimierungen der Konstruktion

Werkzeugbau

Bemusterung & Anpassungen

Produktion

Enge Überwachung

Qualitätskontrolle

Messbericht, Bilder und Videos

Lieferung

Verpackung, Nachverfolgung von Tür zu Tür

Anwendungen

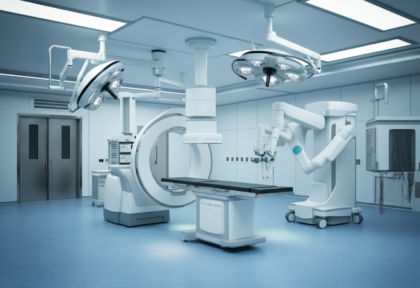

Vakuumgussteile werden in großem Umfang für das Rapid Prototyping und die Kleinserienfertigung von Kunststoffteilen verwendet.

Diese Teile dienen mehreren Zwecken, einschließlich der Erstellung von Konstruktionsmodellen, Markttests, Konzeptnachweisen und der Produktion von Kleinserien. Sie dienen häufig als Übergangslösung für die Serienproduktion.

Praxisnahe Erfahrung im Vakuumgießen

Protolis hat bereits eine Vielzahl von Vakuumguss-Prototypen sowie Bauteile für die Kleinserienfertigung in den Bereichen Medizintechnik, Industrie und Elektronik geliefert. Unsere Fallstudien zeigen, wie wir Vakuumguss einsetzen, um reale technische Herausforderungen zu lösen – von der Materialauswahl und Oberflächenveredelung bis zur funktionalen Validierung und kurzen Lieferzeiten.

Erkunden Sie unsere Projekte, um praxisnahe Einblicke und bewährte Methoden zu gewinnen, die Sie auf Ihr eigenes Vakuumguss-Projekt anwenden können.

Praxisnahe Erfahrung im Vakuumgießen

Materialien für den Vakuumguss

Wir bieten eine umfangreiche Auswahl an Urethanharzen, die wir von renommierten internationalen Materiallieferanten wie Sika und Heicast beziehen. Unser Angebot an Harzen bietet die Möglichkeit, sowohl harte als auch weiche Kunststoffe zu simulieren und dabei spezifische Anforderungen wie hohe Schlagzähigkeit oder flammhemmende Eigenschaften zu erfüllen.Nachstehend finden Sie eine nicht umfassende Liste häufig verwendeter Werkstoffe für das Vakuumgießen.

Oberflächenbehandlung beim Vakuumguss

Entdecken Sie unsere breite Palette an Veredelungsoptionen, die das Erscheinungsbild und die Haptik Ihrer Teile aufwerten. Dank der internen Oberflächenveredelung kann Ihnen Protolis genau das gewünschte ästhetische und funktionale Ergebnis liefern und Ihre Prototypen zum Leben erwecken.

Das Pigmentierungsverfahren ermöglicht die Herstellung von natürlich gefärbten Teilen aus der Masse bestimmter Kunststoffe. Es ist möglich, die gewünschte RAL- oder Pantone-Farbe zu wählen, wobei die Farbpigmente dem Material beigemischt werden. Dies ist für starre oder flexible Teile anwendbar.

Bei dieser Art der Endbearbeitung handelt es sich um ein Hochglanzpolieren, das auch als Spiegelpolieren bezeichnet wird und dem Teil ein glattes, reflektierendes und ästhetisch ansprechendes Aussehen verleiht.

Es gibt verschiedene Transparenzgrade, die von den verwendeten Technologien und Materialien abhängen. Die Opazität kann auch manuell durch Polieren, Schleifen oder Pigmentieren eingestellt werden.

Ob durch eine Oberflächenbehandlung oder durch Pigmentierung, die Farbabstimmung Ihrer Prototypen und Teile ist wichtig für die Einhaltung Ihrer Spezifikationen und die optische Qualität des Endprodukts.

Eine Lackierung, die die Oberflächenbeschaffenheit sowohl funktionell als auch ästhetisch aufwertet. Es ist möglich, verschiedene optische Effekte zu erzielen: seidenmatt, matt, glänzend oder halbglänzend.

Verchromen ist eine Technik, bei der eine dünne Chromschicht auf ein Substrat durch galvanische oder Vakuumbeschichtung aufgebracht wird. Diese zusätzliche Schicht verbessert nicht nur das Aussehen, sondern schützt auch vor Korrosion und Verschleiß.

Allgemeine Merkmale des Vakuumgießens

Protolis – Ihr Partner für das Vakuumgießen

- Kurze Lieferzeiten – bereits ab 7 Tagen

- Kosteneffizient für Prototypen und Kleinserienfertigung

- Angebot binnen 24 Stunden mit DFM-Unterstützung

- Hochwertige Oberflächenqualität

- Qualitätskontrolle nach ISO 9001 für gleichbleibende Ergebnisse

Protolis – Ihr Partner für das Vakuumgießen

FAQs zum Vakuumgießen

Wie kosteneffizient ist das Vakuumgießen für Rapid Prototyping und Kleinserienfertigung?

Das Vakuumgießen, auch als Urethangießen bekannt, ist vor allem wegen der geringeren Anfangsinvestitionen eine optimale Wahl für die Kunststoffproduktion und das Prototyping in kleinen Stückzahlen. Im Gegensatz zum Spritzgießen werden beim Vakuumgießen kostengünstige Silikonformen verwendet, die sich schneller herstellen lassen. Diese Methode eignet sich ideal für kleine Produktionsserien und Prototypen, bei denen die erheblichen Vorlaufkosten für Spritzgusswerkzeuge oft nicht gerechtfertigt sind. Darüber hinaus ermöglicht die Flexibilität von Silikonformen einfache und kostengünstige Designänderungen, was während der Prototyping-Phasen mit sich entwickelnden Designs wertvoll ist.

Das Verfahren bietet außerdem kurze Vorlaufzeiten, was das Rapid Prototyping und enge Entwicklungszeitpläne erleichtert. Mit der Fähigkeit, Teile mit hochwertigen Oberflächen und einer mit dem Spritzgießen vergleichbaren Maßgenauigkeit herzustellen, ist das Vakuumgießen eine vielseitige und kostengünstige Lösung für Funktionstests und sogar für bestimmte Endanwendungen. Darüber hinaus ermöglicht eine Reihe von verfügbaren Harzen die Simulation verschiedener thermoplastischer Eigenschaften, was dieses Verfahren für das Prototyping anpassungsfähiger macht.

Wie haltbar sind die beim Vakuumgießen verwendeten Formen?

Die Haltbarkeit von Formen für das Vakuumgießen, die in der Regel aus Silikon bestehen, wird von verschiedenen Faktoren beeinflusst. Im Allgemeinen kann eine Silikonform etwa 15 bis 20 Teile produzieren, bevor sie Anzeichen von Abnutzung zeigt, obwohl diese Zahl je nach Komplexität des Teils, Art des Harzes und Formungsbedingungen variieren kann. Kompliziertere Designs mit Hinterschneidungen oder feinen Details können zu einem schnelleren Verschleiß der Form beitragen. Die Wahl des Gussmaterials ist von entscheidender Bedeutung, da einige Harze abrasiver oder korrosiver sind und damit den Formverschleiß beschleunigen. Auch die Formbedingungen, einschließlich hoher Temperaturen und Drücke sowie die Verwendung aggressiver Trennmittel, können die Lebensdauer der Form beeinflussen. Es ist wichtig zu beachten, dass das Silikonmaterial nach etwa zwei Monaten aushärtet, was die Verwendbarkeit der Form über diesen Zeitraum hinaus beeinträchtigt.

Wie genau ist das Vakuumgießen?

Das Vakuumgießen ist für seine Genauigkeit bei der Herstellung von Teilen mit feinen Details und ausgezeichneten Oberflächengüten bekannt. Die erreichte Präzision eignet sich im Allgemeinen für eine breite Palette von Anwendungen. Bei Projekten, die besonders enge Toleranzen erfordern, ist es jedoch ratsam, sich mit uns in Verbindung zu setzen. Eine umfassende Bewertung der Fähigkeiten des Verfahrens im Hinblick auf die spezifischen Anforderungen des Projekts gewährleistet genaue und optimale Ergebnisse.

Verwandte Ressourcen

Leitfaden Vakuumgießen

Thermoplaste für Medizinprodukte: Materialien, Technologien und Best Practices