Medizinische Kunststoffe umfassen ein breites und komplexes Anwendungsfeld – von Spritzgussmaterialien und Einwegartikeln bis zu Krankenhausausstattungen und, besonders wichtig, Medizinprodukten. In diesem Artikel konzentrieren wir uns ausschließlich auf Medizinprodukte (und nicht auf Verbrauchsmaterialien wie Spritzen, Beutel oder Schläuche).In this article, we focus exclusively on medical devices (and not on consumables such as syringes, bags, or tubings).

Um den Entwicklungskontext besser zu verstehen, ist es wichtig zu wissen, dass jede Region ihre eigenen regulatorischen Standards nutzt: wie die der FDA in den Vereinigten Staaten, MDR in der Europäischen Union und die NMPA in China.

Weitere Informationen finden Sie auf unserer Seite zu den wichtigsten medizinischen Vorschriften.

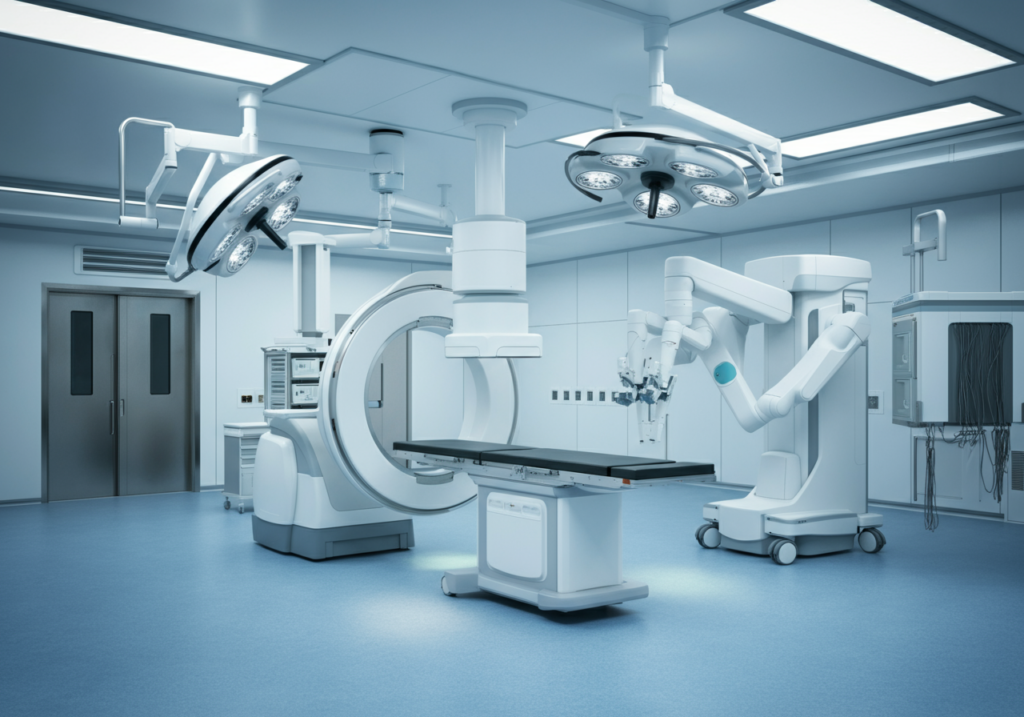

Fertigungstechnologien für Medizinprodukte

Je nach Produktentwicklungsphase – Prototyp, Vorserie oder Serienproduktion – kommen verschiedene Technologien zur Anwendung.

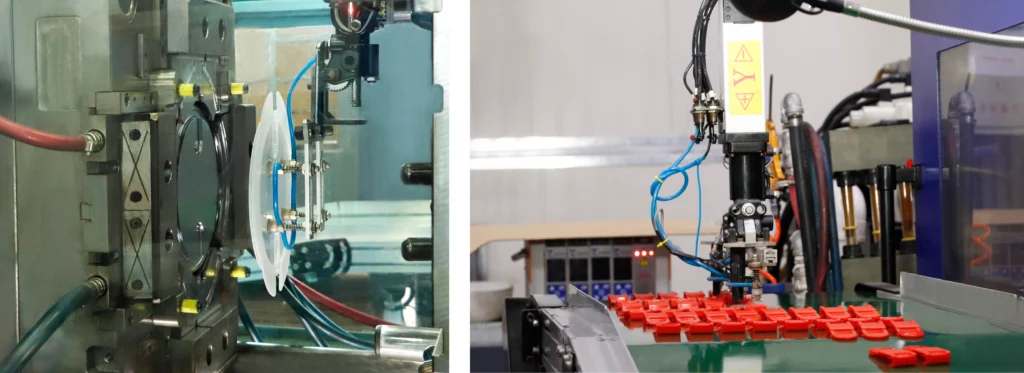

Kunststoffspritzguss (Thermoplaste)

Der Spritzguss ist das am häufigsten verwendete Verfahren zur Herstellung von Medizinfertigprodukten. Er eignet sich ideal für Produkte, die strenge Anforderungen in Bezug auf Sicherheit, Zuverlässigkeit und Richtlinien erfüllen müssen.

Dieses Verfahren unterstützt eine breite Palette medizinisch zugelassener Thermoplaste, die geeignet sind, die hohen Standards der Branche zu erfüllen, wie:

- hohe mechanische Festigkeit für Geräte, die einer wiederholten Nutzung ausgesetzt sind;

- Biokompatibilität gemäß ISO 10993;

- Maß- und chemische Stabilität über lange Zeit, selbst nach mehrfachen Sterilisationszyklen (Autoklav, Gammastrahlung oder ETO).

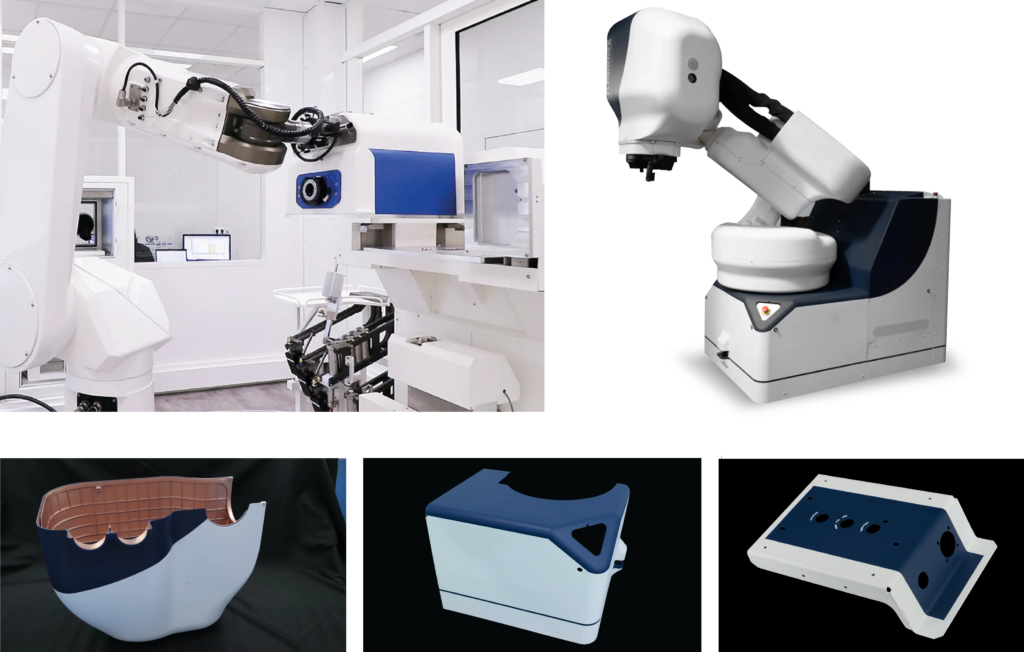

CNC-Bearbeitung technischer Kunststoffe

Die CNC-Bearbeitung eignet sich besonders für funktionale Prototypen, Kleinserien und kritische Komponenten, die enge Toleranzen oder überlegene mechanische Eigenschaften erfordern.

Dieses Fertigungsverfahren bietet eine außergewöhnlich hohe geometrische Präzision und ermöglicht die Herstellung komplexer Bauteile aus Materialien wie PC, PEI, PSU oder UHMW-PE.

Es ist ideal geeignet für:

- fortgeschrittenes Prototyping unter Verwendung zertifizierter Endmaterialien;

- kleine technische Serien, wenn Spritzguss noch nicht wirtschaftlich ist;

- strukturelle Hochleistungskomponenten, die Steifigkeit und Verschleißfestigkeit erfordern;

- Präzisionsmontagen und hochwertige Oberflächen für bewegliche Mechanismen.

Die CNC-Bearbeitung ist ein entscheidender Zwischenschritt vor der Fertigungsüberleitung, denn sie erlaubt schnellere Produktiterationen bei gleichzeitig Einhaltung medizinischer Vorschriften und Funktionsanforderungen.

3D-Druck (gezielte Anwendungen)

Der 3D-Druck wird für hochspezialisierte technische Bauteile eingesetzt – meist in der Prototypenphase oder bei komplexen Geometrien, die mit herkömmlichen Verfahren nur schwer herzustellen wären.

Da die Materialqualitäten für die additive Fertigung häufig herstellerspezifisch sind, konzentriert sich dieser Artikel auf solche Thermoplaste, die in der medizinischen Fertigung üblicherweise verwendet werden.

Fokus: Wichtige Thermoplaste, die in Medizinprodukten verwendet werden

| Material | Wesentliche Eigenschaften | Typische Anwendungen |

| PC (Polycarbonate) | Hervorragende Schlagzähigkeit, Maßstabilität, optische Klarheit; kompatibel mit verschiedenen Sterilisationsverfahren (Gamma, ETO, Dampf – je nach Typ). Hohe Stoßfestigkeit in Krankenhausumgebungen | • Abdeckungen und optische Blenden für medizinische Instrumente • Schutzschilde • Gehäuse für Diagnosegeräte • Medizinische Steckverbinder und elektronische Gehäuse • Gehäuse für Bildgebungssysteme (siehe hierzu eine Fallstudie) |

| PEI (Polyetherimid – z. B. ULTEM™) | Hervorragende Hitzebeständigkeit und Steifigkeit, widersteht mehrfachen Autoklavierzyklen, hohe Chemikalienbeständigkeit, ideal für sterile Umgebungen | • Griffe für wiederverwendbare chirurgische Instrumente • Hochtemperatur-Steckverbinder • Strukturteile für OP-Ausrüstung • Interne mechanische Halterungen |

| PSU / PPSU (Polysulfone / Polyphenylsulfone) | Exzellente chemische Beständigkeit und thermische Stabilität, beständig gegen wiederholte Dampfsterilisation, transparente Oberfläche, hohe Beständigkeit gegenüber Reinigungsmitteln | • Wiederverwendbare Infusionssysteme • Sterilisationsschalen und -gestelle • Komponenten für Beatmungsgeräte • Kammern für Flüssigkeitsmanagement |

| UHMW-PE (Ultrahochmolekulares Polyethylen) | Extrem hohe Verschleißfestigkeit und geringer Reibungskoeffizient, nachgewiesene Biokompatibilität, ausgezeichnete chemische und mechanische Beständigkeit bei wiederholter Belastung | • Orthopädische Einsätze (Knie/Hüfte) • Chirurgische Führungen • Lager und Gleitkomponenten in medizinischen Robotern • Gelenkprothesenkomponenten |

| PEEK (PEEK-Familie) | Hochleistungspolymer mit exzellenter mechanischer und thermischer Festigkeit, überragender chemischer Beständigkeit, Maßstabilität, Biokompatibilität und Wiedersterilisierbarkeit (Autoklav, Gamma, ETO). Hervorragendes Festigkeits-Gewichts-Verhältnis | • Chirurgische Implantate (Wirbelsäule, Orthopädie) • Chirurgische Instrumente und Zubehör • Schneidführungen • Dentalimplantat-Komponenten • Hochleistungsstrukturteile für Endoskope und medizinische Roboter |

| Silikon (nicht gespritzt) | Hochgradig biokompatibel, flexibel, chemisch inert und alterungsbeständig; ideal für weiche Komponenten oder patientenkontaktierende Teile, die Komfort und Flexibilität erfordern | • Atemaufsätze • Sauerstoffmasken • Flexible Dichtungen und Membranen • Patientenkontaktteile |

| LSR (Liquid Silicone Rubber) | Medizinisch hochreines Material, ausgezeichnete Flexibilität, präzise Formbarkeit, hohe thermische Stabilität; perfekt für komplexe Geometrien und Anwendungen, die Hygiene und Patientenkomfort erfordern | • Implantierbare LSR-Dichtungen • Medizinische Ventile und Membranen • Sensoraufsätze für Neugeborene • Ergonomische, weiche Komponenten |

Anwendungsbeispiel mit Polycarbonat: siehe unsere Fallstudie (Strahlenschutz und medizinische Bildgebung).

Alternative Verfahren für Kleinserienfertigung und Validierung

Für medizinische Kleinserien- oder Vorserienprojekte eignen sich bestimmte Harze für das Prototyping und die Validierung:

- Vakuumguss

- Reaction Injection Molding (RIM)

Einige Rezepturen sind für den medizinischen Einsatz zertifiziert und können in präklinischen Testphasen angewendet werden.

Warum die Materialauswahl von Anfang an entscheidend ist

Die Materialauswahl beeinflusst direkt:

- Regulatorische Konformität und Zertifizierung

- Kompatibilität mit Sterilisationsverfahren

- Produktlebensdauer und Haltbarkeit

- Chemikalienbeständigkeit

- Werkzeug- und Produktionskosten

- Time-to-Market-Effizienz

Fazit

Thermoplaste spielen eine entscheidende Rolle bei der Entwicklung innovativer, zuverlässiger und regelkonformer Medizinprodukte.

Abhängig von Funktion, Produktionsvolumen und Lebenszyklus des Produkts können Spritzguss, CNC-Bearbeitung oder technische Harzverfahren die geeignetste Lösung sein.

Die richtige Materialauswahl von Beginn an gewährleistet Qualität, Konsistenz und Skalierbarkeit über den gesamten Produktionsprozess hinweg.

Benötigen Sie fachkundige Unterstützung?

Protolis unterstützt Sie bei der Kleinserienfertigung und bietet Materialexpertise sowie Beratung zu den am besten geeigneten Technologien für Ihre medizinischen Geräte.

Kontaktieren Sie uns, um Ihr Projekt zu besprechen.