| Produkt | Automatische Planenrolle |

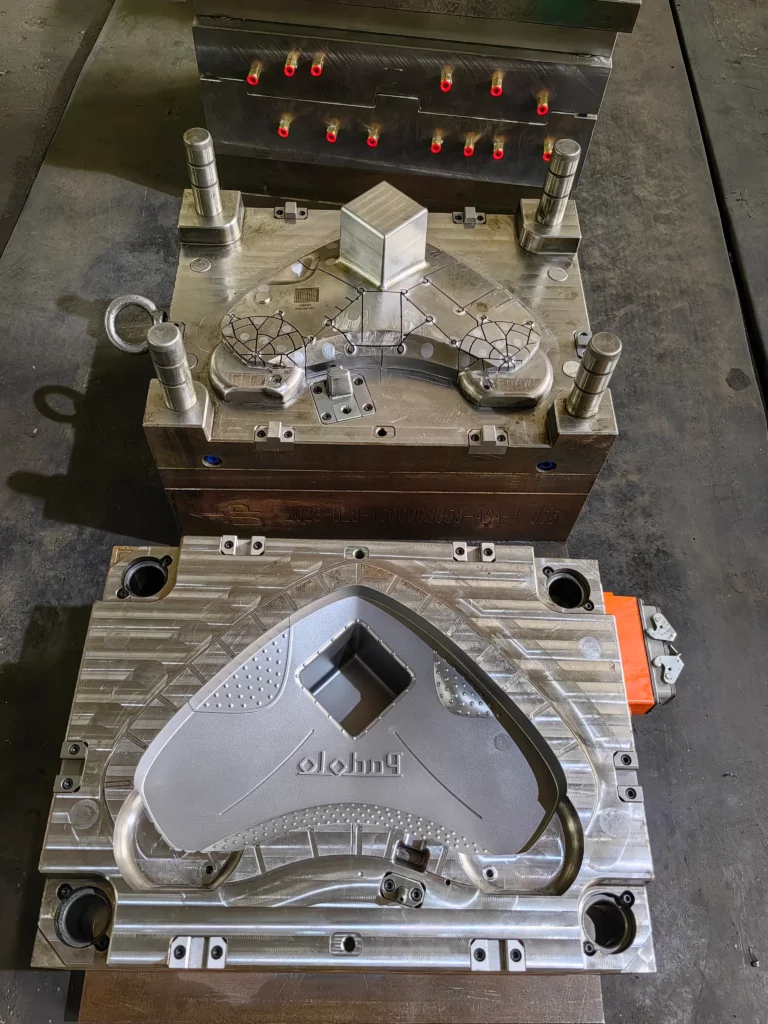

| Technologie | CNC, schneller Spritzguss |

| Material | ASA, Edelstahl, Aluminum |

| Oberfläche | technisches Politieren, Eloxieren, Lackieren, Sandstrahlen |

| Zeitplan | 46 Tage für Prototypen, 60 Tage für die erste Charge |

| Menge | 500 Sets |

Über unseren Kunden

Unser Kunde aus Frankreich hat sich auf praktische, benutzerorientierte Innovationen – insbesondere auf automatische Sicherheitsabdeckungen – spezialisiert, die das Leben von Poolbesitzern erleichtern. Dabei war und ist ihr Ziel einfach: anstrengende Routinearbeiten in schnelle, zuverlässige und mühelose Tätigkeiten zu verwandeln.

Zentrale Herausforderungen und Lösungen

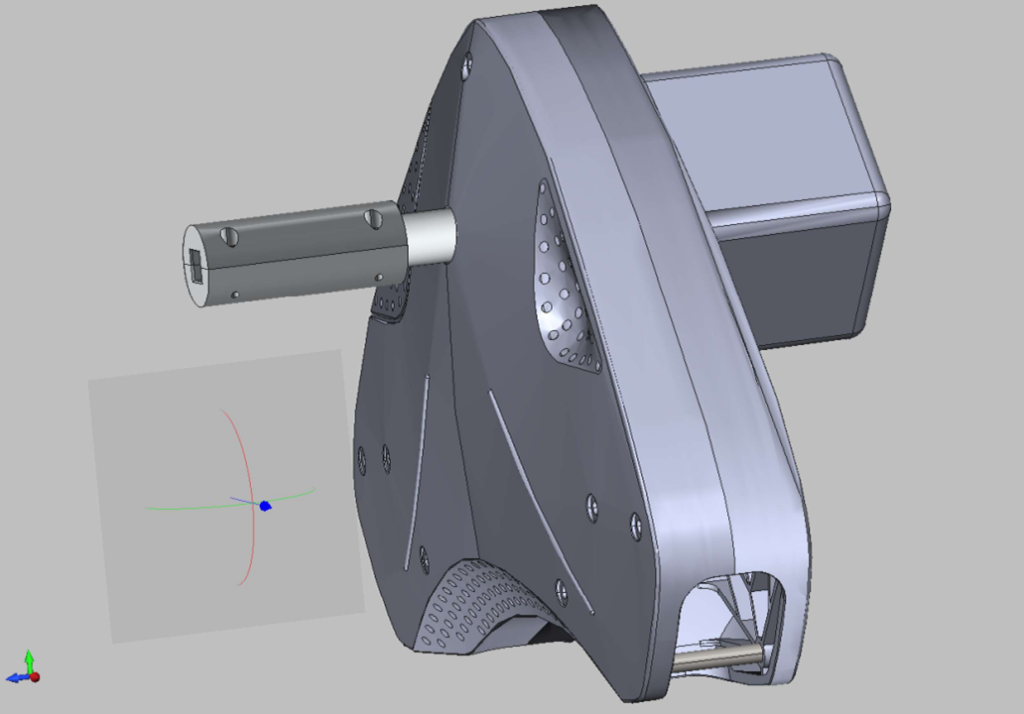

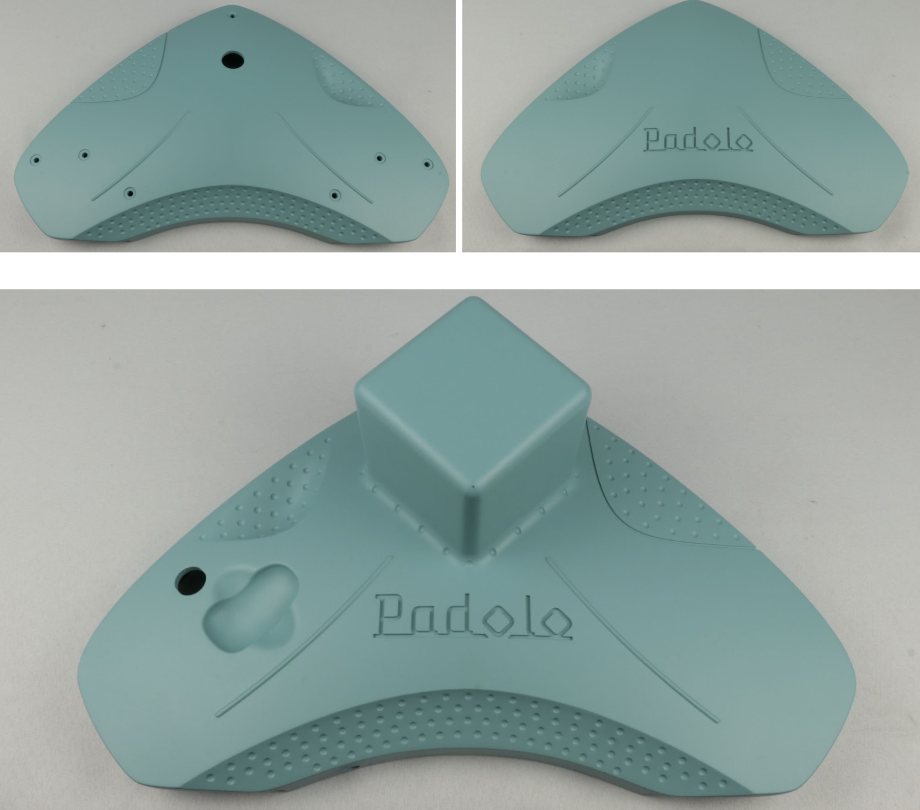

Dieses Projekt drehte sich um die Entwicklung einer kompakten, automatischen Planenrolle für den mobilen Einsatz. Auch wenn das Produkt äußerlich schlicht wirkt, erfordert sein Innenleben präzise Technik und eine präzise Fertigung. Protolis stieg früh in das Projekt ein und lieferte schnell erste Prototypen, um die Funktionalität zu bestätigen, bevor größere Investitionen getätigt wurden. Anschließend unterstützten wir den Kunden bei der Kleinserienproduktion, sodass er das Produkt unter realen Marktbedingungen testen und mit minimalem Risiko optimieren konnte. Dieser Ansatz half, die Anfangsinvestitionen zu senken und eine schnellere, sicherere Markteinführung zu ermöglichen. Mit kontinuierlicher technischer Unterstützung in jeder Phase half Protolis dabei, ein vielversprechendes Konzept in eine kommerziell tragfähige Lösung zu verwandeln.

1. Bewältigung von Komplexität in allen Projektphasen

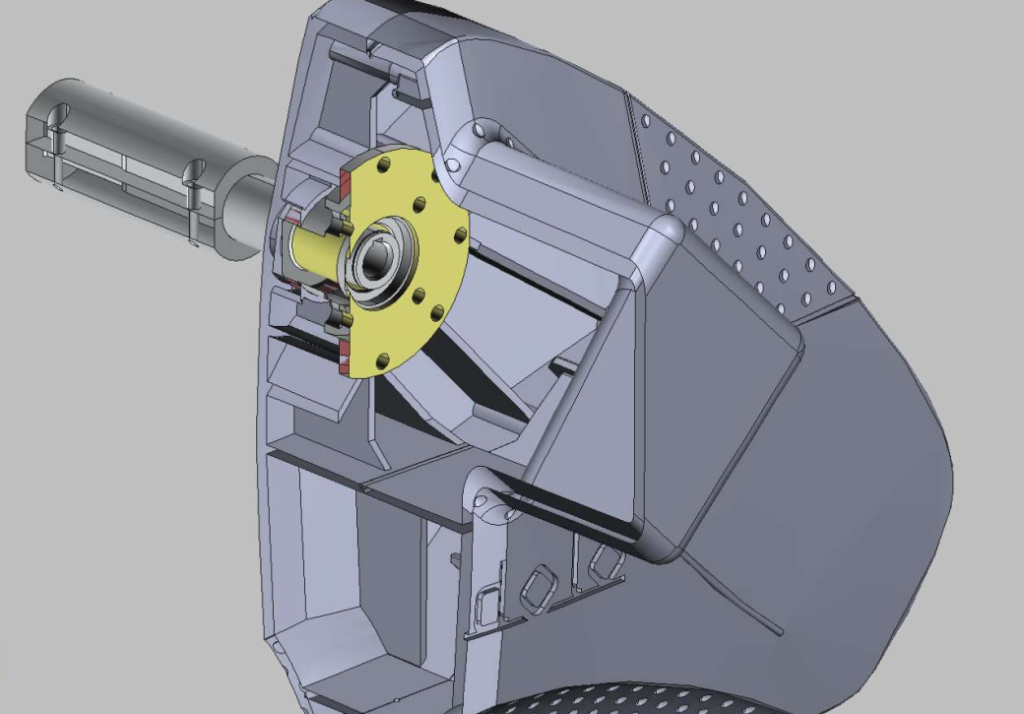

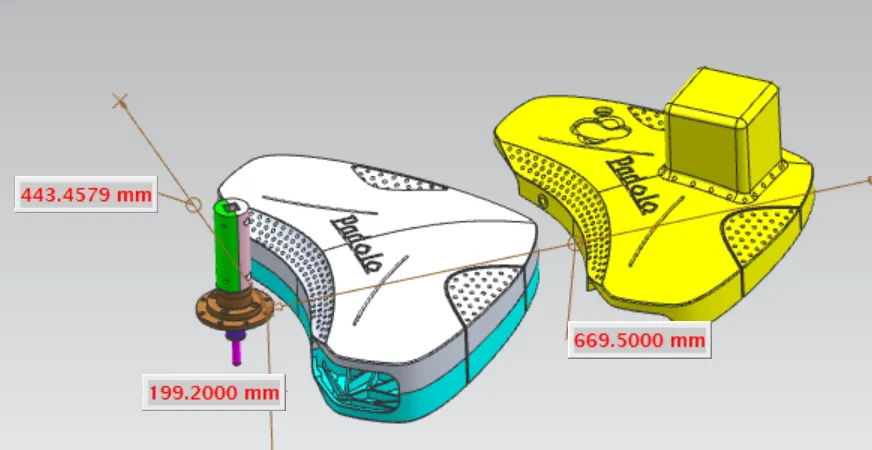

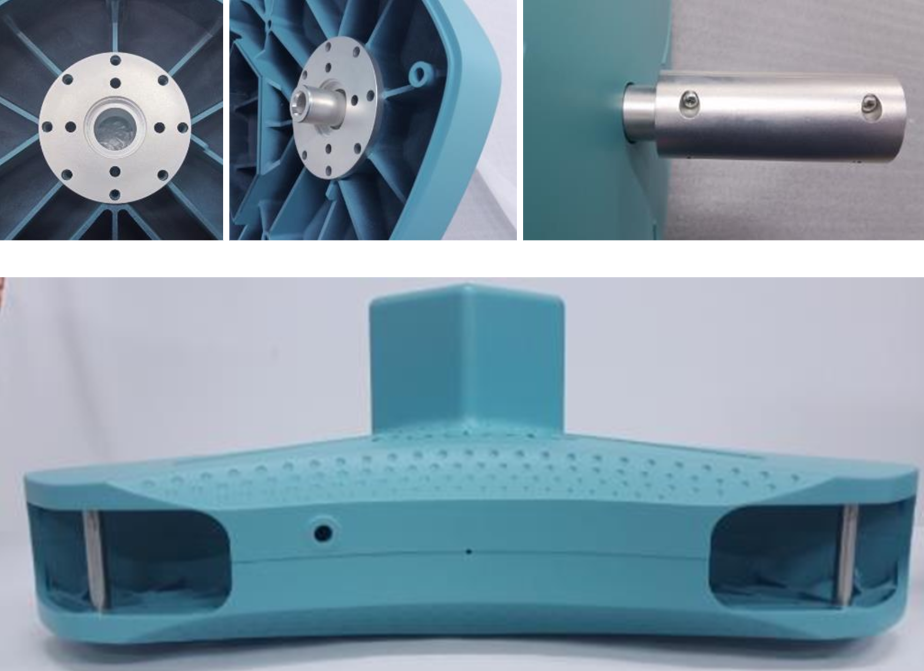

Das Rollensystem besteht aus über zwanzig Kunststoff-, Aluminium- und Edelstahlteilen. Die Integration dieser Teile in eine einzige, zuverlässige Baugruppe war eine der wichtigsten technischen Herausforderungen. Protolis führte den Kunden dabei durch jede Phase – von frühen Designanpassungen der Prototypen bis zur stabilen Kleinserienproduktion.

Vorteil der Zusammenarbeit mit Protolis:

Unsere Fähigkeiten in der Kleinserienproduktion ermöglichten es dem Kunden, die Marktakzeptanz des Produkts unter realen Bedingungen zu validieren, bevor er sich zu großangelegten Investitionen verpflichtete. Dieser Ansatz reduzierte nicht nur das finanzielle Risiko, er gab dem Kunden auch die Flexibilität, das Design anhand früher Nutzerfeedbacks weiter zu verfeinern.

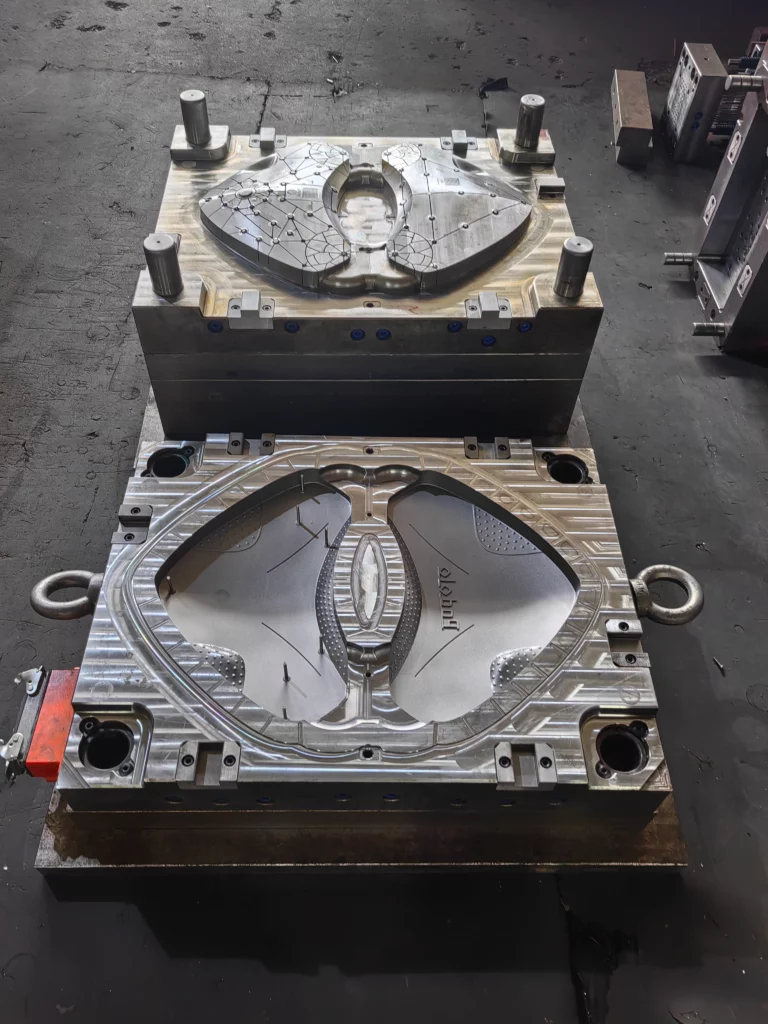

2. Designoptimierung und DFM

Wir führten eine detaillierte Design-for-Manufacturing-Optimierung durch, die innere Wandstärken, Gewindepositionen, die Montagefähigkeit an sich sowie optische Details umfasste. Diese grundlegenden Faktoren frühzeitig zu klären, erspart in der Regel viele nachgelagerte Korrekturen – und auch in diesem Fall trug es erheblich zu einem reibungsloseren Übergang vom Prototyp zur Serienfertigung bei.

Vorteil der Zusammenarbeit mit Protolis:

Dank unserer hauseigenen technischen Weiterentwicklung und Kleinserienfertigung können Designänderungen umgehend getestet werden, wodurch Kunden in der Lage sind, ihre Markteinführungszeit zu verkürzen, ohne dabei Abstriche bei der Präzision machen zu müssen.

3. Hochpräzise Prototypenfertigung

Die Prototypenphase erforderte mehrere kombinierte Fertigungsmethoden:

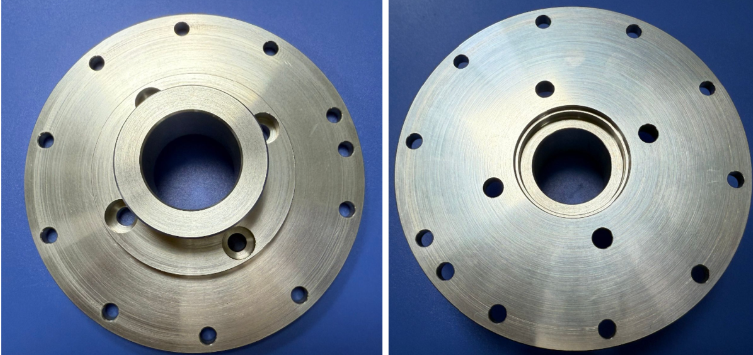

- Metallteile, per CNC mit engen Toleranzen gefertigt

- Aluminiumteile, sandgestrahlt und eloxiert, um optisch zu Edelstahl zu passen

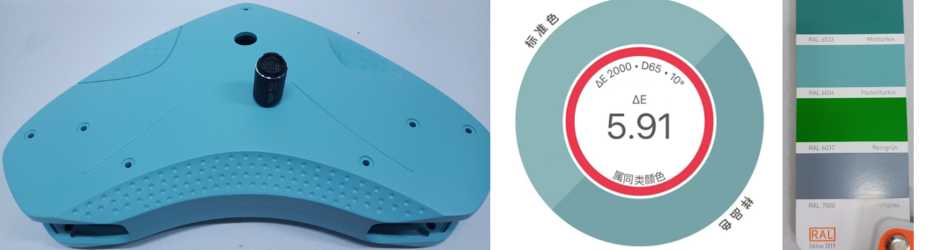

- CNC-Kunststoffteile mit strenger Farbkonstanz

Protolis blieb auch in dieser Projektphase eng eingebunden, um sicherzustellen, dass mechanische Passgenauigkeit und visuelle Abstimmung über alle Materialien hinweg gewährleistet waren.

Vorteil der Zusammenarbeit mit Protolis:

Unsere Fähigkeit, hochwertige Prototypen in kleinen Chargen zu liefern, bietet Kunden eine praxisnahe Möglichkeit, die Marktreaktion mit seriennahen Mustern statt grober Modelle zu testen. Dies führt in der Regel zu verlässlicherem Feedback und klareren Entscheidungen.

4. Montageherausforderungen und strukturelle Anforderungen

Mit zwei großen strukturellen Kunststoffgehäusen, mehreren Aluminium- und Edelstahlkomponenten, einem Motorsystem, Stützfüßen und zahlreichen Gewindeschnittstellen erforderte der Montageprozess eine sorgfältige Abstimmung. Mehrere Montagetests waren notwendig, um optimale Gewindespezifikationen zu bestimmen und eine gleichbleibende Passgenauigkeit sicherzustellen.

Das Produkt musste zudem einer Belastung von 200 kg standhalten, was die Verstärkung bestimmter Bereiche und gezielte mechanische Tests erforderlich machte.

Protolis überwachte jeden dieser Schritte, um sicherzustellen, dass die technische Absicht mit den realen Montagebedingungen übereinstimmte – etwas, das selten in der ersten Iteration gelingt.

5. Tests und Qualitätskontrolle

Alle Muster durchliefen Funktionstests, Montagetests, Sichtprüfungen und mechanische Bewertungen, um Abweichungen sowohl in der Leistung als auch in der Ästhetik zu verhindern – besonders wichtig, wenn mit mehreren Oberflächenbehandlungen sowie gemischten Materialien und Technologien gearbeitet wird.

6. Optimierungen nach der Markteinführung

Nach der ersten Markteinführung bat der Kunde um kostenorientierte Verbesserungen, um die Montage zu vereinfachen und die Passung der Spritzgussteile zu verbessern. Protolis modifizierte die bestehende Spritzgussform, insbesondere die Trennlinie zwischen den Komponentenhälften, was eine bessere visuelle Ausrichtung zwischen dem oberen und unteren Gehäuseteil ermöglichte. Diese Änderungen erhöhten die wahrgenommene Qualität deutlich, ohne dass ein vollständiger Formwechsel erforderlich war.

Vorteil der Zusammenarbeit mit Protolis:

Unser Ansatz hält Verbesserungszyklen erschwinglich. Kunden können ihr Produkt mit überschaubaren Investitionen weiter optimieren, anstatt früh im Produktlebenszyklus große Werkzeugänderungen vornehmen zu müssen.

7. Aufbau einer stabilen Serienproduktion

Nach der Validierung richteten wir einheitliche Prozesse für die Teilefertigung, Oberflächenbehandlung, Farbkontrolle und Montage ein und gewährleisteten so eine gleichbleibende Qualität bei der Fertigungsüberleitung in die Serienproduktion.

Endergebnis und strategische Vorteile

Das fertige automatische Rollersystem ist langlebig, optisch stimmig und bereit für seine breite Markteinführung. Durch die Zusammenarbeit mit Protolis erhielt der Kunde:

- Kleinserienfertigung für eine begrenzte Nullserie

- Reduzierte Anfangsinvestitionen durch das Vermeiden verfrühter Großserienwerkzeuge

- Die Möglichkeit, reale Markttests mit seriennahen Teilen durchzuführen

- Einen schnelleren und sichereren Weg zur Markteinführung, unterstützt durch reaktionsschnelle Technik und flexible Produktionszykle

Durch kontinuierliche, praxisnahe technische Unterstützung half Protolis dabei, eine komplexe Baugruppe in ein zuverlässiges, marktreifes Produkt zu verwandeln – mit minimalem Risiko und einem optimierten Entwicklungsprozess.

Wenn Sie ein neues Hardwareprojekt vorbereiten oder Kleinserienproduktion für frühe Markttests in Betracht ziehen, kontaktieren Sie uns jetzt!