| Produkt | Flüssigkeitsverbindungsbauteile |

| Technologie | Spritzguss |

| Material | PA66GF35 |

| Oberfläche | Maschinelles Polieren |

| Zeitplan | 42 Tage |

| Menge | 80 Sätze |

Protolis wurde mit der Herstellung von Kunststoffspritzguss-Prototypenteilen und der gleichzeitigen Montage dieser Teile beauftragt, um ihre Druckbeständigkeit zu überprüfen. Das Ziel war es, eine perfekte Passgenauigkeit zwischen den beiden Teilen zu gewährleisten, um die ordnungsgemäße Funktion des Flüssigkeitsanschlusses sicherzustellen.

Das Projekt beinhaltete die Verwendung eines Prototypenwerkszeugs sowie die Umsetzung genaue Maßkontrollen, um die Passgenauigkeit und Funktionalität des Endprodukts zu gewährleisten.

Über unseren Kunden

Unser Kunde ist ein anerkannter Experte im Bereich Formdesign und -herstellung sowie in der Produktion von Kunststoffteilen in kleinen und mittleren Serien unter Verwendung von Spritzguss- und Extrusionsblasformverfahren.

Technologische Herausforderungen

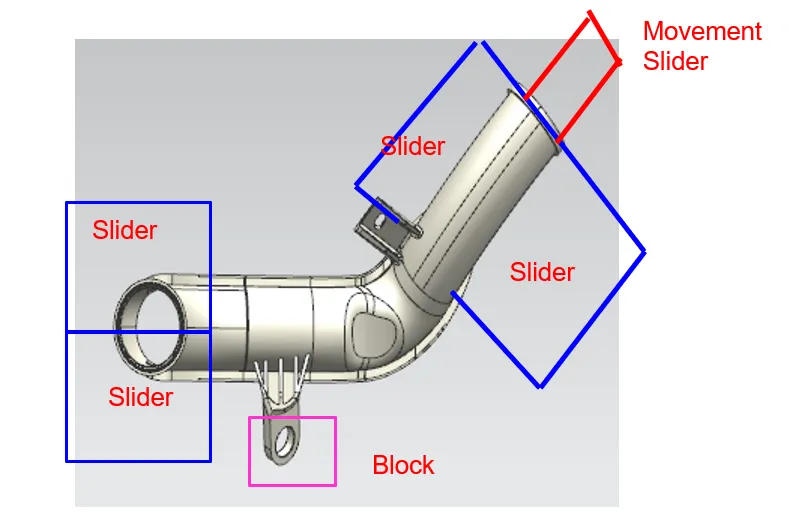

1. Komplexe Formbewegungen

Das für dieses Projekt verwendete Prototyping-Tool hatte mehrere Arbeitsschritte (insgesamt sechs), von denen einige manuell ausgeführt wurden, um die Kosten in der Prototyping-Phase zu senken. Diese Komplexität erforderte besondere Aufmerksamkeit, um das Entformen aller Formen zu ermöglichen.

2. Testen unter realen Bedingungen

Nach der Montage wurde das Bauteil an einer Maschine für Tests unter realen Bedingungen montiert, wie im Foto zu sehen. Dieser Schritt war entscheidend, um die Leistung des Bauteils unter tatsächlichen Arbeitsbedingungen zu validieren.

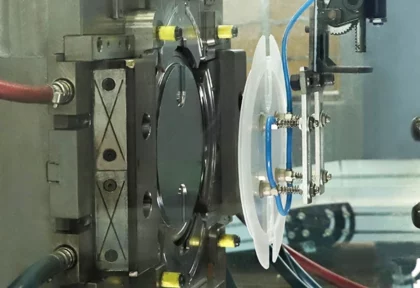

3. Einsetzen des Edelstahlrings

Ein Edelstahlring wurde nach dem Spritzguss hinzugefügt. Der Durchmesser musste präzise sein, um eine perfekte Andruckpassgenauigkeit zu gewährleisten. Diese Präzision war entscheidend, um die Abdichtung und Haltbarkeit der Flüssigkeitsanschlüsse zu garantieren.

4. Maßkontrolle und Schutz vor Verformungen

Um eine Verformung des Bauteils zu verhindern, wurden mehrere Maßnahmen ergriffen:

- Parameter für das Spritzgussverfahren: Die Spritzgussparameter wurden sorgfältig angepasst, um Abweichungen zu vermeiden.

- Kühlung der Form: Der Kühlprozess der Form wurde optimiert, um das Risiko thermischer Verformung zu minimieren.

- Versuchsaufbauten: Maßgeschneiderte Versuchsaufbauten wurden eingerichtet, um die Abmessungen des Bauteils nach dem Spritzguss zu überprüfen und die Übereinstimmung sicherzustellen.

Ergebnis

Durch sorgfältiges Management des Produktionsprozesses und den Einsatz geeigneter Prototypenwerkzeuge haben wir das Flüssigkeitsverbindungsbauteil erfolgreich montiert und getestet.

Präzise Kontrollen über den Spritzguss, die Formkühlung und Tests unter realen Bedingungen stellten den Druckverlust sicher und gewährleisteten die optimale Leistung des Teils. Der Einsatz von Ultraschallschweißen zur Befestigung des oberen Teils bot eine zuverlässige und langlebige Verbindung.

Das Projekt war ein Erfolg und lieferte ein voll funktionsfähiges Prototypenbauteil, das bereit für Tests unter realen Bedingungen war.