Guide du moulage par compression

Ce guide vous fournira des instructions complètes sur le moulage par compression, une méthode largement utilisée pour fabriquer des composants en caoutchouc précis et de haute qualité.

Type de méthode

Jump to current chapter

Support technique pour le moulage par compression

• Le bonnes pratiques de conception

La réussite du moulage par compression exige une attention particulière tant à la conception qu’à l’efficacité du procédé. Comme pour toute méthode de fabrication, il s’agit de trouver le juste équilibre entre la qualité du produit et la maîtrise des coûts. Des conceptions optimisées facilitent non seulement la fabrication, mais permettent également de réduire les pertes de matière, de simplifier l’outillage et de raccourcir les cycles de production. En appliquant les meilleures pratiques, les fabricants s’assurent que les pièces moulées par compression répondent aux exigences de performance tout en demeurant compétitives sur le plan économique.

5 bonnes pratiques pour les pièces moulées par compression

Une conception optimisée pour la fabrication (DFM) permet de rendre les pièces moulées par compression non seulement plus faciles à produire, mais aussi plus rentables et efficaces. Voici cinq bonnes pratiques clés à suivre lors de la conception pour le moulage par compression :

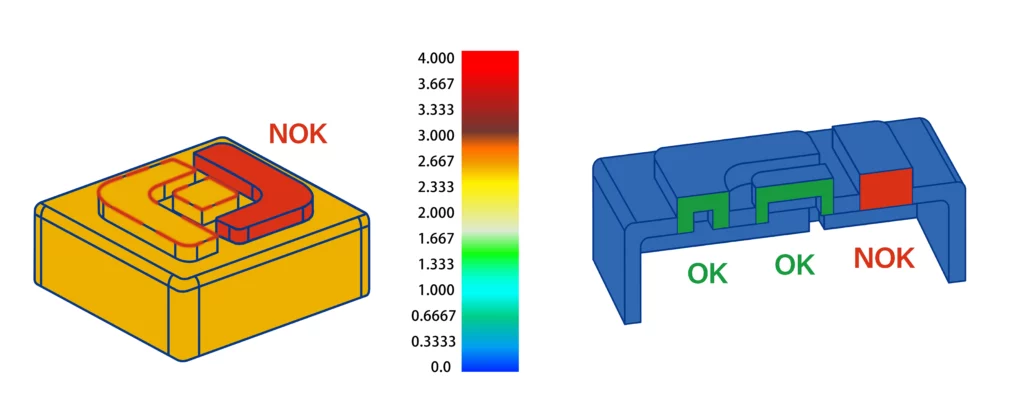

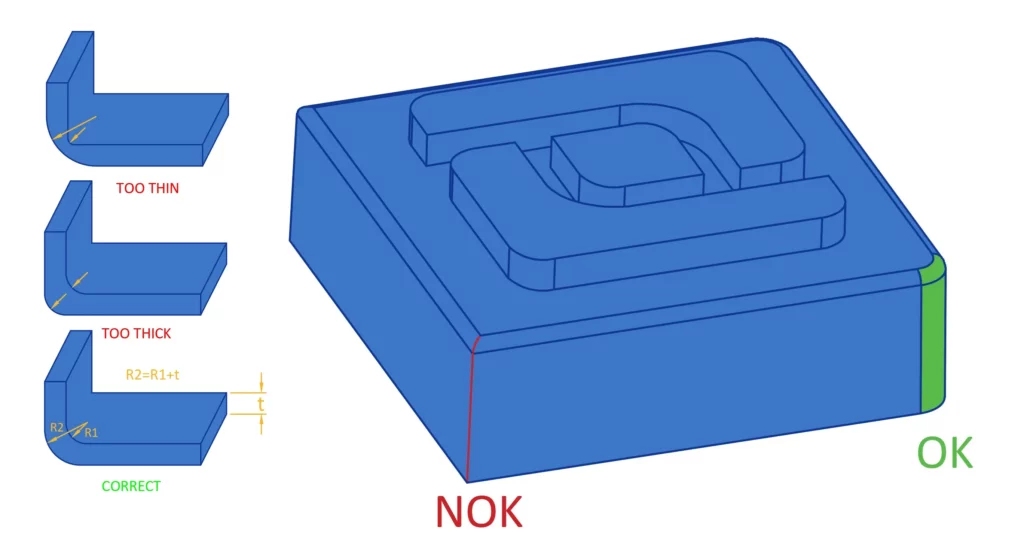

1. Optimiser l’épaisseur des parois

Privilégiez une épaisseur de paroi modérée (1,3-25 mm ou 0,051-0,98 in) pour équilibrer l’utilisation de matériaux et réduire les temps de refroidissement. Des parois plus minces nécessitent moins de matériau et se refroidissent plus rapidement, ce qui contribue à diminuer les coûts de production globaux.

2. Minimiser les contre-dépouilles

Bien que le moulage par compression puisse gérer des formes complexes, il est préférable de limiter les contre-dépouilles afin de réduire les besoins en mécanismes d’éjection supplémentaires, comme les tiroirs, qui augmentent les coûts d’outillage.

3. Assurer des transitions douces

Évitez les angles vifs et les variations brusques d’épaisseur pour garantir un flux de matière homogène et un refroidissement uniforme. Cela aide à maintenir l’intégrité structurelle et à obtenir une finition de haute qualité.

4. Placement stratégique du plan de joint

Positionnez les plans de joint de manière stratégique pour minimiser leur visibilité, surtout dans les zones où l’apparence est essentielle. Prenez en compte l’impact potentiel des lignes de joint et des bavures sur l’aspect et la fonctionnalité de la pièce.

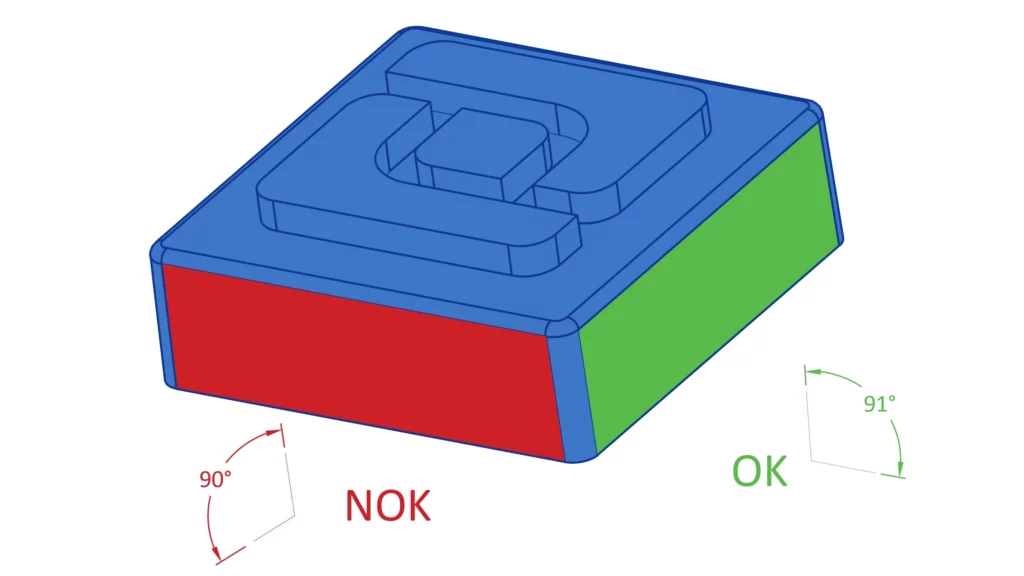

5. Incorporer des angles de dépouille adéquats

Intégrez des angles de dépouille appropriés pour faciliter le démoulage, réduire le risque de dommages pendant l’éjection et améliorer l’efficacité du processus de moulage.

Chez Protolis, nous accompagnons nos clients avec des conseils experts en DFM pour garantir que leurs conceptions sont parfaitement adaptées au moulage par compression. Grâce à notre savoir-faire, nous contribuons à optimiser les designs pour en améliorer la fabricabilité, réduire les coûts et accélérer la mise sur le marché des pièces moulées.

• Comprendre les tolérances du moulage par compression du caoutchouc

Connaître les tolérances du moulage par compression du caoutchouc est essentiel pour obtenir la qualité de produit souhaitée. L’Association for Rubber Products Manufacturers (ARPM) classe ces tolérances en quatre niveaux, de la haute précision aux niveaux de base, facilitant ainsi le choix approprié en fonction des exigences du produit :

- A1 – Haute précision : Ce niveau de tolérance est le plus strict et s’applique aux applications de haute précision. Il requiert des moules coûteux, moins de cavités par moule et des mesures d’inspection et de contrôle rigoureuses.

- A2 – Précision : Moins rigoureux que le niveau A1, il garantit néanmoins une précision élevée. Ce niveau exige un contrôle détaillé, bien que les méthodes soient moins complexes que celles du niveau A1.

- A3 – Commercial : Ce niveau est couramment utilisé pour les produits commerciaux où la précision standard suffit pour assurer la fonctionnalité et les performances.

- A4 – Basique : Le niveau A4 est le moins strict, il s’applique lorsque les exigences de contrôle dimensionnel sont moindres et que les contraintes de coût sont importantes.

Les tolérances sont également classées en deux types.

- Dimensions fixes : ce sont les dimensions entièrement usinées dans la partie supérieure ou inférieure du moule, elles n’ont donc pas de plan de joint.

- Dimensions fermetures : elles sont formées par les deux moitiés du moule et ont une ligne de plan de joint.

Tableaux de tolérances impériales (in) et métriques (mm)

| Dimension nominale (in) | A1 Fixe | Fermeture de l’A1 | A2 Fixe | Fermeture A2 | A3 Fixe | Clôture de l’A3 | A4 Fixe | Fermeture A4 |

| 0 – 0.4 | 0.004 | 0.005 | 0.006 | 0.008 | 0.008 | 0.013 | 0.013 | 0.032 |

| 0.4 – 0.63 | 0.005 | 0.006 | 0.008 | 0.010 | 0.010 | 0.016 | 0.016 | 0.036 |

| 0.63 – 1 | 0.006 | 0.006 | 0.010 | 0.013 | 0.013 | 0.020 | 0.020 | 0.040 |

| 1 – 1.6 | 0.008 | 0.010 | 0.013 | 0.016 | 0.016 | 0.025 | 0.025 | 0.045 |

| 1.6 – 2.5 | 0.010 | 0.013 | 0.016 | 0.020 | 0.020 | 0.032 | 0.032 | 0.050 |

| 2.5 – 4 | 0.013 | 0.016 | 0.020 | 0.025 | 0.025 | 0.040 | 0.040 | 0.056 |

| 4 – 6.3 | 0.016 | 0.020 | 0.025 | 0.032 | 0.032 | 0.050 | 0.050 | 0.063 |

| 6.3 – plus | x .004 | x .005 | x .005 | x .008 | x .008 | x .010 |

| Dimension nominale (mm) | A1 Fixe | Fermeture de l’A1 | A2 Fixe | Fermeture A2 | A3 Fixe | Clôture de l’A3 | A4 Fixe | Fermeture A4 |

| 0 – 10 | 0.1 | 0.13 | 0.16 | 0.2 | 0.2 | 0.32 | 0.32 | 0.8 |

| 10 – 16 | 0.13 | 0.16 | 0.2 | 0.25 | 0.25 | 0.4 | 0.4 | 0.9 |

| 16 – 25 | 0.16 | 0.2 | 0.2 | 0.32 | 0.32 | 0.5 | 0.5 | 1 |

| 25 – 40 | 0.2 | 0.25 | 0.32 | 0.4 | 0.4 | 0.63 | 0.63 | 1.12 |

| 40 – 63 | 0.25 | 0.32 | 0.4 | 0.5 | 0.5 | 0.8 | 0.8 | 1.25 |

| 63 – 100 | 0.32 | 0.4 | 0.5 | 0.63 | 0.63 | 1 | 1.1 | 1.4 |

| 100 – 160 | 0.4 | 0.5 | 0.63 | 0.8 | 0.8 | 1.25 | 1.25 | 1.6 |

| 160 – plus | x .004 | x .005 | x .005 | x .005 | x .008 | x .010 |

Le choix du bon niveau de tolérance est essentiel pour équilibrer les performances du produit avec l’efficacité et le coût de fabrication. Chez Protolis, nous sommes capables de respecter chacun de ces niveaux de tolérance, garantissant ainsi des produits de haute qualité, parfaitement adaptés aux besoins spécifiques de nos clients.

• Finitions possibles pour les pièces moulées par compression

L’état de surface des pièces en caoutchouc et silicone moulées par compression est essentiel pour leurs performances et leur durabilité.

Facteurs influençant le traitement de surface

- Qualité de la surface du moule : La surface du moule a un impact direct sur la finition de la pièce moulée. Des normes comme la SPI (Society of Plastics Industry) et la VDI (Verein Deutscher Ingenieure) spécifient le degré de polissage.

- Les finitions SPI varient de A1 (haute brillance) à D3 (texture rugueuse) avec différents degrés obtenus par des méthodes telles que le polissage au diamant pour une brillance élevée et le sablage pour des textures plus rugueuses.

- Les finitions VDI utilisent une échelle numérique (par exemple, de VDI 12 à VDI 45) pour indiquer la rugosité, du polissage à la pierre au sablage à sec.

- Type de caoutchouc : Le type de caoutchouc utilisé influence la texture et la qualité de la finition. Différents caoutchoucs réagissent différemment au processus de finition. Par exemple, le caoutchouc naturel peut donner des finitions très lisses, tandis que certains caoutchoucs synthétiques nécessitent des conditions spécifiques pour des résultats optimaux

- Quantité d’agent de démoulage : La quantité et le type d’agent de démoulage affectent la finition de la surface. Un excès d’agent peut provoquer une finition terne, alors qu’une quantité insuffisante risque de faire coller le caoutchouc au moule, compromettant la finition lisse. Les agents à base de silicone sont souvent privilégiés pour leur efficacité et leur faible impact sur la finition.

- Méthode d’ébavurage : La méthode de retrait des bavures influence aussi la finition. Des techniques manuelles doivent être soigneusement contrôlées pour éviter d’endommager la surface, ce qui pourrait nuire à l’aspect et à la fonctionnalité de la pièce.

Chacun de ces facteurs doit être géré attentivement pour garantir que les pièces en caoutchouc moulées par compression répondent aux exigences en termes de fonctionnalité et d’apparence. La sélection d’une combinaison adéquate entre la qualité du moule, le type de caoutchouc, l’agent de démoulage et la méthode d’ébavurage est essentielle pour obtenir une finition optimale.

Classification des états de surface des pièces en caoutchouc moulées par compression

L’Association for Rubber Products Manufacturers (ARPM) classe les finitions de surface en quatre catégories :

- F1 : il s’agit de la finition de la plus haute qualité offrant une surface lisse et polie sans imperfections. Elle est obtenue à l’aide de moules en acier très poli. Les tolérances les plus strictes sont appliquées pour les dimensions critiques, et les défauts visuels comme les lignes de joint, les marques de flux et les bavures sont presque entièrement éliminés.

- F2 : elle permet de petites marques d’outils non polies. Elle offre une finition polie, mais est moins méticuleuse que la F1. Quelques lignes de joint visibles et de légères bavures peuvent être présentes, mais elles n’affectent pas la fonctionnalité de la pièce. Couramment utilisée dans les joints d’étanchéité automobiles et les composants industriels où une apparence propre et une performance fiable sont importantes, mais sans atteindre le même niveau d’exigence que la classe A.

- F3 : connu sous le nom de « finition commerciale », des lignes de joint plus importantes, des bavures et de petites imperfections de surface sont autorisées tant qu’elles ne compromettent pas la performance ou la fonction de la pièce. Convient aux applications commerciales où la fonctionnalité prime sur l’esthétique, comme les supports en caoutchouc, les bagues et les joints utilisés dans des zones non visibles.

- F4 : finition de la plus faible qualité où l’apparence esthétique n’est pas une priorité. Des quantités importantes de bavures, des lignes de joint et des irrégularités de surface sont permises tant qu’elles n’affectent pas la performance de la pièce.

En général, la finition F3 suffit pour de nombreuses applications, sauf si une surface plus lisse est requise pour la fonction ou l’apparence du produit. Le choix d’une finition plus fine, comme F1 ou F2, peut augmenter les coûts en raison du niveau de précision nécessaire pour le moule.

Traitement de surface pour pièces de compression

Voici plusieurs méthodes de finition pour les pièces en caoutchouc moulées par compression, conçues pour améliorer les propriétés et les performances du produit final :

- Fluoration : ce processus consiste à exposer la pièce en caoutchouc à un mélange de gaz fluorés. La réaction chimique qui s’ensuit modifie la surface de la pièce, rendant ainsi le caoutchouc plus résistant aux intempéries, aux températures élevées et à certains produits chimiques comme les solvants. L’altération reste superficielle, préservant les propriétés essentielles du matériau.

- Revêtement anti-friction : divers revêtements peuvent être appliqués pour réduire le frottement et améliorer la résistance à l’usure. Les revêtements peuvent être appliqués de manière sélective sur des zones spécifiques, offrant ainsi une plus grande flexibilité dans la fabrication.

- Flocage : cette technique utilise des fibres synthétiques alignées électrostatiquement sur une couche adhésive. Le flocage réduit le frottement et le bruit, améliore la régulation de l’humidité et assure une bonne isolation électrique. Cette finition peut être appliquée partiellement en masquant certaines zones lors de l’application.

Chaque méthode est choisie en fonction des besoins spécifiques de l’application. Chez Protolis, nous offrons différentes options de finition pour nos pièces moulées par compression, avec pour objectif d’améliorer la fonctionnalité, l’apparence et les performances de nos composants en caoutchouc.

• Optimisations des coûts pour les pièces moulées par compression

Divers facteurs influencent le coût des projets de moulage par compression. Comprendre ces facteurs est essentiel pour gérer les dépenses ; examinons-les de plus près.

Poursuivez votre exploration du moulage par compression dans les chapitres suivants :

Qu’est-ce que le moulage par compression ?

Comment fonctionne le moulage par compression ?

Les avantages et limites du moulage par compression

Comparaison avec d’autres technologies