Guide du moulage par compression

Ce guide vous fournira des instructions complètes sur le moulage par compression, une méthode largement utilisée pour fabriquer des composants en caoutchouc précis et de haute qualité.

Type de méthode

Jump to current chapter

Quand privilégier le moulage par compression pour le prototypage et la production en petites séries ?

• Prototyper des pièces en caoutchouc

Le prototypage est une étape incontournable avant le moulage par compression, car le comportement réel du caoutchouc ne peut être entièrement anticipé par la CAO. Les tests physiques permettent d’identifier rapidement d’éventuels problèmes de conception et de limiter le risque de modifications coûteuses des outillages. Le choix de la méthode de prototypage dépend de l’objectif de validation : certaines sont adaptées à la forme et à l’ajustement, d’autres à la fonctionnalité. Ci-dessous figure une comparaison pratique de quatre approches couramment utilisées, chacune avec ses avantages et ses limites.

Impression 3D : itérations rapides, précision limitée

L’impression 3D constitue généralement la première étape du processus de prototypage. Parmi les technologies les plus répandues figurent le Fused Deposition Modeling (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS), chacune offrant des avantages spécifiques en matière de compatibilité des matériaux, de résolution et de durabilité. Grâce à l’utilisation de matériaux flexibles comme le TPU ou certaines résines élastomères, il est possible de produire des pièces qui, visuellement et mécaniquement, se rapprochent du caoutchouc dans une certaine mesure. Ces matériaux imprimés couvrent généralement une plage de dureté comprise entre 27 et 95 Shore A, ce qui permet de simuler une grande variété de comportements « caoutchouteux », du plus souple et flexible au plus ferme. Pour les pièces destinées au moulage par compression, l’impression 3D est particulièrement pertinente pour évaluer la géométrie, l’ajustement des interfaces et les proportions globales.

Sa principale limite est que la plupart des matériaux imprimés se comportent très différemment des caoutchoucs thermodurcissables ou vulcanisés. L’allongement, la déformation rémanente à la compression et la résistance à la déchirure sont souvent éloignés des performances obtenues en production. Néanmoins, pour explorer rapidement les formes et identifier d’éventuels conflits de conception, l’impression 3D reste inégalée en termes de rapidité et d’accessibilité.

En savoir plus sur l’impression 3D avec Protolis.

Coulée sous vide : rendu réaliste, précision modérée

Le duplication sous vide consiste à utiliser un moule souple en silicone — généralement fabriqué à partir d’un maître-modèle imprimé en 3D — pour couler des pièces en polyuréthane ou dans des matériaux proches du silicone. Bien qu’il ne reproduise pas fidèlement le procédé de moulage par compression, il s’en rapproche étonnamment en termes de sensation au toucher, de finition de surface et d’élasticité, surtout lorsqu’il est réalisé avec des résines de coulée dont la dureté Shore est similaire à celle du produit final.

La plupart des matériaux employés dans le moulage sous vide présentent une dureté comprise entre 30 et 90 Shore A, couvrant ainsi un large spectre de comportements « caoutchouteux ». Ce procédé constitue donc une solution efficace pour simuler l’aspect et le ressenti de pièces de production, même si leurs performances mécaniques ne sont pas parfaitement identiques.

Le moulage sous vide est particulièrement intéressant pour produire de petites séries de pièces réalistes destinées à des évaluations d’assemblage, des tests terrain ou des essais utilisateurs limités. Il faut toutefois garder à l’esprit que certaines propriétés peuvent différer de celles de pièces moulées par compression, et que des variations peuvent survenir d’un lot à l’autre en raison de l’usure des moules ou des conditions de coulée.

En savoir plus sur le moulage sous vide avec Protolis.

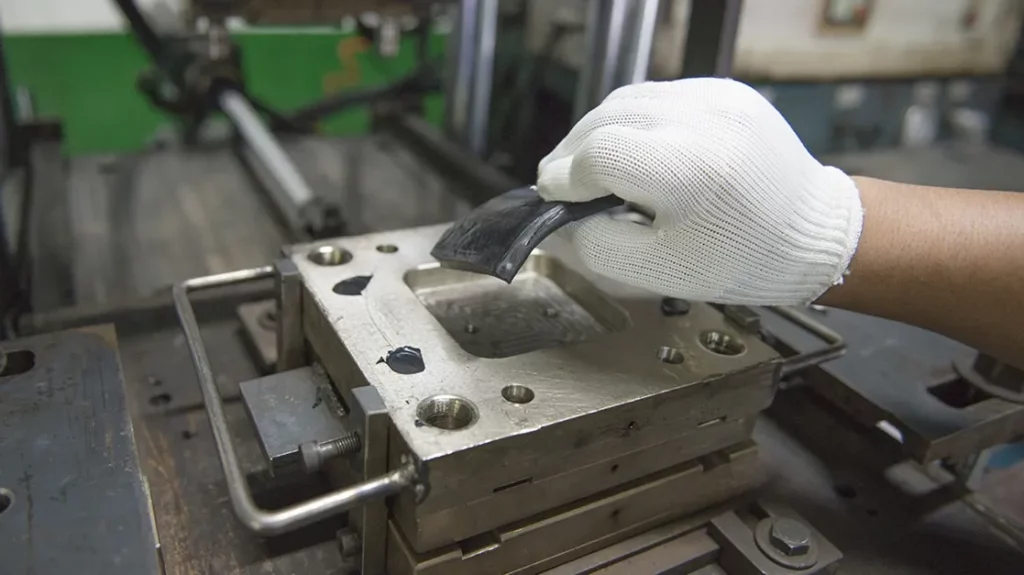

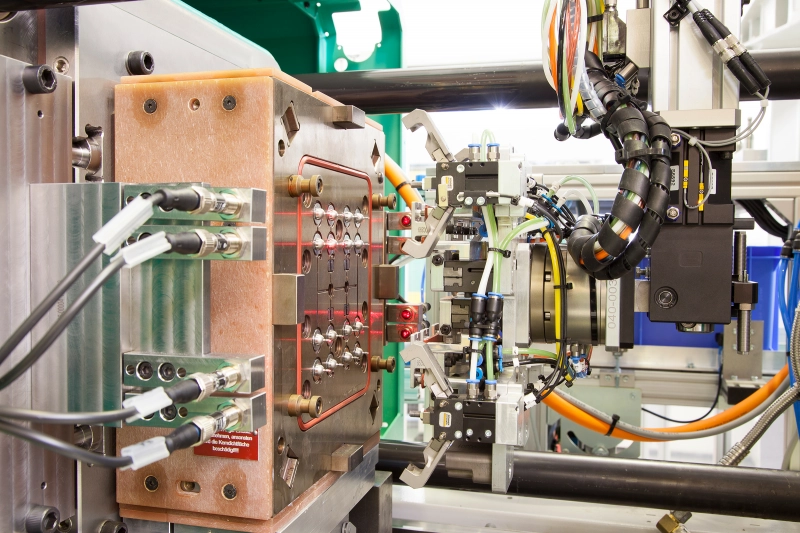

Moulage compression prototype

Nous développons des moules prototypes pour compression, de la même manière que des moules rapides pour injection. Les moules mono-empreinte, généralement usinés en aluminium ou en acier à outils, peuvent être réalisés chez Protolis en deux à trois semaines, selon la taille et la complexité des pièces.

Si leur rôle premier est de permettre un échantillonnage précoce, ces moules offrent aussi des enseignements précieux pour la conception de moules multi-cavités destinés à la production en série. En travaillant sur une seule pièce, il devient plus simple d’analyser la géométrie, le comportement matière et les conditions de moulage avec un nombre réduit de variables. Les aspects tels que le flux, le dégazage, le temps de cuisson ou la formation de bavures peuvent ainsi être évalués plus efficacement, ce qui facilite l’identification des problèmes en amont.

Bien qu’ils ne reproduisent pas toutes les réalités de la production (par exemple les gradients thermiques ou les pertes de pression), ils fournissent dans la plupart des cas suffisamment d’indications pour orienter des choix éclairés. Les ajustements liés aux points d’injection, aux plans de joint ou aux angles de dépouille sont notamment bien plus simples à réaliser à ce stade.

Chez Protolis, nous tirons parti de cette flexibilité pour réduire les risques, optimiser les conceptions et accompagner nos clients dans leur passage à l’échelle, avec moins de surprises et des délais plus rapides.

Explorez cette section pour en savoir plus sur le moulage par compression avec Protolis.

Moulage par injection rapide : précision élevée, investissement plus important

Si vous avez besoin de prototypes dont le comportement se rapproche très fidèlement de celui des pièces finales, le moulage par injection rapide constitue généralement l’étape la plus aboutie avant de passer à l’outillage de compression complet. Réalisés avec des moules en aluminium ou en acier doux et les matériaux finaux (caoutchouc ou TPE), ces prototypes permettent de produire de petites séries reproduisant avec précision la géométrie, les tolérances et les performances mécaniques des pièces de production.

La contrepartie réside dans le temps et le coût. Même en version rapide, la fabrication de moules exige une conception rigoureuse, un usinage précis et parfois plusieurs itérations. Cette approche est particulièrement pertinente lorsque des essais fonctionnels sont essentiels. Par exemple en matière d’étanchéité, de résistance à la fatigue ou de conformité réglementaire, et que le budget autorise une phase de prototypage plus approfondie. En revanche, si vous en êtes encore au stade de définir les formes ou l’agencement général, cette solution peut s’avérer prématurée.

Découvrez-en davantage dans cette section: Le moulage par injection rapide avec Protolis.

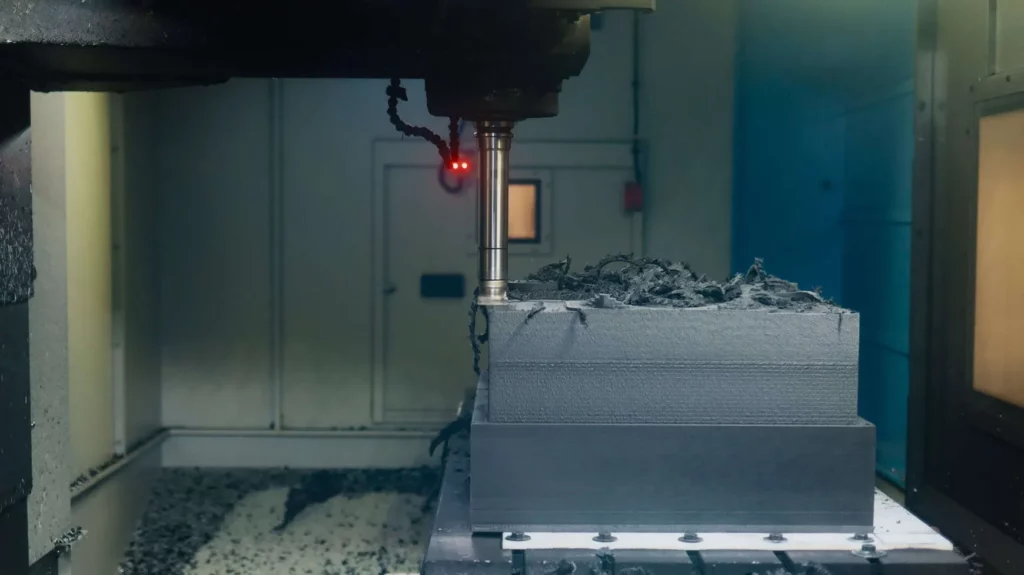

Fraisage CNC : idéal pour les formes 2D et les joints

Le fraisage CNC peut être utilisé pour prototyper des pièces en caoutchouc massif aux formes externes simples, comme des composants cylindriques. Le procédé consiste à usiner un bloc de matière préformé.

Toutefois, l’élasticité du caoutchouc complique fortement son usinage. Le fraisage n’est réellement adapté qu’aux élastomères présentant une dureté Shore A supérieure à 75. Même dans ce cas, un support est souvent nécessaire pour éviter les déformations. L’ajout d’une collerette juste au-dessus de la pièce usinée facilite le maintien de la matière, tandis que le refroidissement de la pièce à l’azote liquide permet d’augmenter temporairement sa dureté et d’obtenir des coupes plus nettes.

Malgré ces techniques, la précision des détails reste limitée et les formes internes ou complexes ne sont pas réalisables. Le fraisage CNC peut donc être une solution intéressante pour le prototypage de caoutchouc ferme et de géométries relativement simples. En revanche, pour des caoutchoucs plus souples ou des pièces aux détails complexes, d’autres procédés s’avèrent généralement plus performants.

Explorez cette section pour en savoir plus sur l’usinage CNC: Usinage CNC chez Protolis.

Sélectionner la bonne méthode pour prototyper une pièce souple

Le prototypage est une étape clé dans le développement de pièces en caoutchouc. Il permet de valider la forme, la fonction et les performances avant d’engager des investissements dans un outillage de production, évitant ainsi pertes de temps, surcoûts et reprises inutiles.

Chez Protolis, nous vous accompagnons dans ce processus avec transparence et assurance. Que ce soit pour le choix des matériaux, les méthodes de prototypage ou la préparation de la mise en production, notre équipe est à vos côtés. Si vous hésitez sur la meilleure approche ou souhaitez bénéficier d’un second avis, contactez-nous : nous vous aiderons à avancer vers une production plus intelligente, fiable et efficace.

• Situations où le moulage par compression n’est pas adapté

Le moulage par compression est une méthode fiable et éprouvée pour façonner des pièces en caoutchouc et en silicone. Toutefois, il ne constitue pas toujours la solution la plus adaptée à tous les projets. Cette technique est particulièrement efficace pour des pièces de taille moyenne à grande aux géométries relativement simples. En revanche, elle peut montrer ses limites lorsqu’il s’agit de rapidité, de régularité ou de complexité. Dans les cas suivants, d’autres procédés de fabrication peuvent s’avérer plus adaptés :

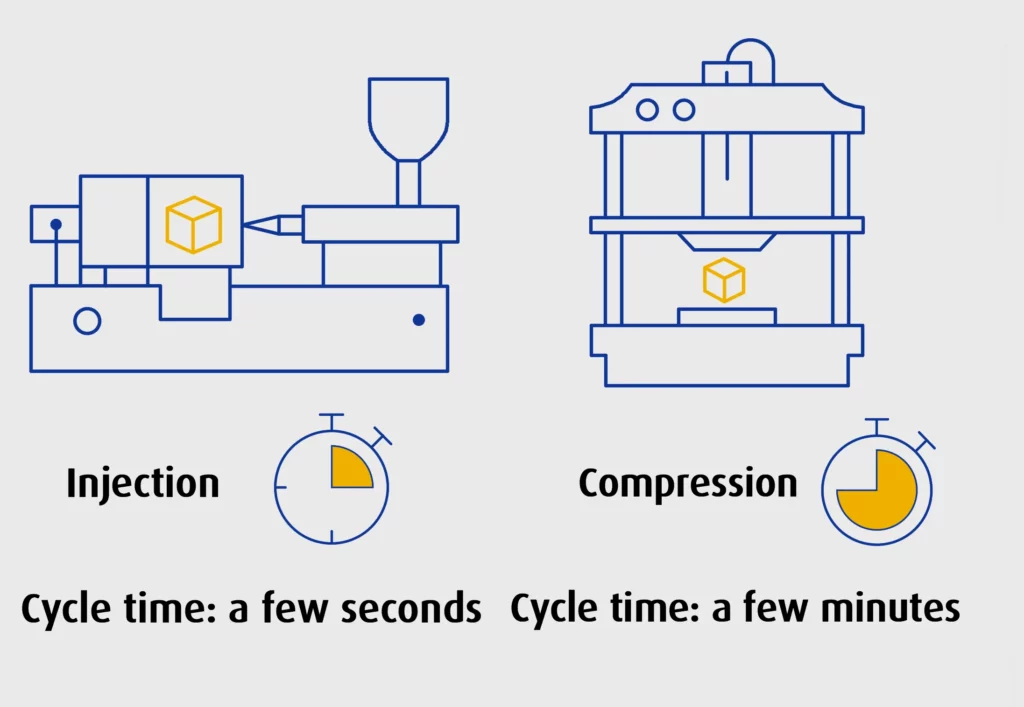

1. Production en grande série

Le moulage par compression est souvent plus lent que d’autres procédés, car chaque cycle implique le chargement manuel des préformes, suivi de temps de cuisson et de refroidissement relativement longs. Pour de petites pièces produites en grande série, ces délais peuvent rapidement s’accumuler. Ce procédé reste fiable, mais il montre ses limites en termes d’efficacité lorsqu’il s’agit de répondre à des besoins de production élevés.

Recommandation : pour les fabrications en grande série, le moulage par injection, et plus particulièrement l’injection de silicone liquide (LSR), permet de réduire considérablement les temps de cycle et offre une meilleure compatibilité avec l’automatisation.

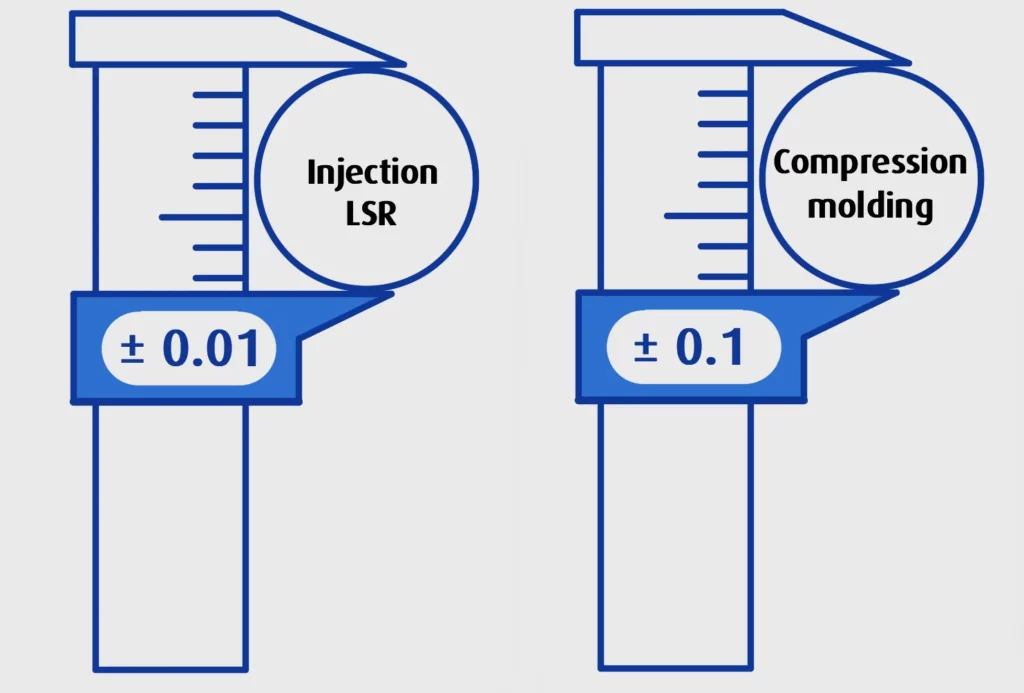

2. Tolérances serrées ou pièces de haute précision

Le maintien de la précision dimensionnelle en moulage par compression peut être difficile, notamment sur les moules multi-empreintes.. Les variations d’écoulement, le retrait et la formation de bavures introduisent un certain niveau de variabilité, parfois compliqué à maîtriser, surtout pour les pièces nécessitant des ajustements précis ou une étanchéité parfaite.

Recommandations : dans la plupart des cas, le moulage par transfert ou l’injection de silicone liquide (LSR) sont mieux adaptés aux applications exigeant une constance élevée entre les pièces et le respect de tolérances strictes. Pour plus d’informations sur les tolérances des pièces obtenues par moulage par compression, reportez-vous à cette section: Comprendre les tolérances du moulage par compression du caoutchouc.

3. Caractéristiques complexes ou fragiles

Le moulage par compression du caoutchouc est généralement peu adapté aux pièces présentant des détails fins ou des parois minces. Comme le matériau doit s’écouler sous l’effet de la chaleur et de la pression pour remplir la cavité, il peut avoir du mal à atteindre les zones étroites ou très détaillées, notamment dans le cas de géométries complexes. Cela peut entraîner des défauts tels que la présence de bulles d’air, un remplissage incomplet ou des imperfections visibles en surface.

Recommandation : le moulage par injection de silicone liquide (LSR) est bien plus performant pour les géométries complexes, garantissant des finitions plus nettes et une fidélité accrue au design d’origine.

4. Automatisation et intégration dans la ligne de production

Le moulage par compression repose encore largement sur des opérations manuelles. Les moules sont le plus souvent chargés et déchargés à la main, et des étapes secondaires comme l’ébavurage sont généralement nécessaires. Ce mode opératoire peut ralentir la production et introduire une variabilité supplémentaire.

Recommandation : lorsque l’automatisation est un critère essentiel, le moulage par injection de silicone liquide (LSR) constitue une alternative plus performante, avec un processus simplifié, une intervention humaine minimale et des cadences nettement supérieures.

5. Prototypage rapide et délais courts

L’outillage pour le moulage par compression est relativement simple, mais il reste peu flexible pour des itérations rapides. Chaque modification du moule ou des réglages peut entraîner des arrêts de production, ce qui en fait une solution moins adaptée aux projets exigeant des délais serrés ou des évolutions fréquentes de conception.

Recommandation : pour le prototypage ou la fabrication en petite série de pièces personnalisées, la fabrication additive ou la coulée sous vide offrent une agilité bien supérieure et une meilleure réactivité face aux changements de design.

Pour plus d’informations sur le prototypage caoutchouc, découvrez cette section: Le guide Protolis de la coulée sous vide.

6. Pertes de matière et efficacité

L’ébavurage est inévitable du moulage par compression. Bien qu’il puisse être contrôlé, il nécessite souvent une opération d’ébavurage supplémentaire et entraîne une consommation de matière plus élevée. Dans des environnements de haute précision, ou lorsqu’il s’agit de matériaux coûteux, cet excédent devient un facteur critique.

Recommandation : si la réduction des pertes est un objectif prioritaire, le moulage par injection ou le moulage par transfert constituent généralement de meilleures options, produisant des pièces plus nettes avec un minimum de matière excédentaire.

Conclusion

Le moulage par compression conserve toute sa valeur : il offre une solution économique pour certaines applications, reste relativement simple à mettre en œuvre et garantit une fiabilité éprouvée pour des pièces de tailles variées. Toutefois, comme tout procédé, il comporte aussi ses limites. Chez Protolis, nous accompagnons nos clients au quotidien dans ces choix et sommes toujours disponibles pour analyser avec vous les avantages et contraintes en fonction de votre projet spécifique.

En savoir plus sur le moulage par compression dans les chapitres suivants :

Qu’est-ce que le moulage par compression ?

Comment fonctionne le moulage par compression ?

Les avantages et limites du moulage par compression

Comparaison avec d’autres technologies

Matériaux pour le moulage par compression