Guide du moulage par compression

Ce guide vous fournira des instructions complètes sur le moulage par compression, une méthode largement utilisée pour fabriquer des composants en caoutchouc précis et de haute qualité.

Type de méthode

Jump to current chapter

Comment fonctionne le moulage par compression ?

Le moulage par compression est un procédé simple: une quantité prédosée de caoutchouc est placée dans un moule chauffé, comprimée sous pression, puis durcie jusqu’à obtenir sa forme finale. La simplicité de ses outillages en fait une méthode à la fois fiable pour la production et idéale pour le prototypage rapide, permettant aux équipes de valider efficacement leurs conceptions avant l’industrialisation à grande échelle.

Pour en savoir plus, explorez le prototypage rapide avec Protolis.

• Le procédé de moulage par compression

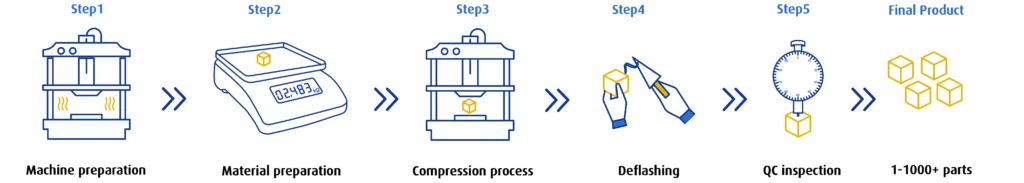

Le moulage par compression s’articule autour de cinq étapes clés, à respecter scrupuleusement pour garantir une qualité constante des produits. De la préparation des machines et des matériaux, à la compression, puis à l’ébavurage et au contrôle final, chaque phase contribue à prévenir les défauts et à assurer la conformité des pièces aux spécifications requises. La précision à chacune de ces étapes est essentielle pour obtenir des résultats fiables et de haute qualité.

- Préparation de la machine : le processus commence par le préchauffage du moule dans la machine de moulage par compression. Les réglages de température et le temps de compression sont cruciaux, car ils influencent directement la qualité et les caractéristiques du produit final.

- Préparation des matériaux : les préformes sont pesées et contrôlées avec précision avant d’être placées dans le moule. Cette opération est essentielle pour éviter les défauts, comme des zones de manque de matière, ou un excès de matière (flash) causé par un sur-remplissage.

- Processus de compression : au cours de cette phase principale, la préforme est placée dans le moule chauffé, qui est ensuite fermé pour comprimer le thermodurcissable. La chaleur et la pression permettent à la matière d’épouser la forme du moule. L’air emprisonné est également expulsé lors d’une phase de dégazage, ce qui évite la formation de vides ou de points faibles dans le produit final.

- Dégonflage : après le durcissement de la matière, le moule est ouvert et l’excès de matériau est éliminé. Cette étape garantit que le produit final respecte des exigences dimensionnelles précises.

- Inspection de la qualité et du produit final : la dernière étape consiste en une inspection minutieuse de chaque pièce pour s’assurer qu’elle respecte les spécifications requises. Les pièces conformes sont ensuite emballées et préparées pour l’expédition.

Cette méthode est prisée pour sa simplicité et sa rentabilité, particulièrement adaptée à la production de grands volumes de produits standard. Toutefois, avec des ajustements de la conception du moule et des conditions de traitement, elle peut également être adaptée à des lots plus petits ou à des spécifications personnalisées.

• Types de moules pour le moulage par compression du caoutchouc

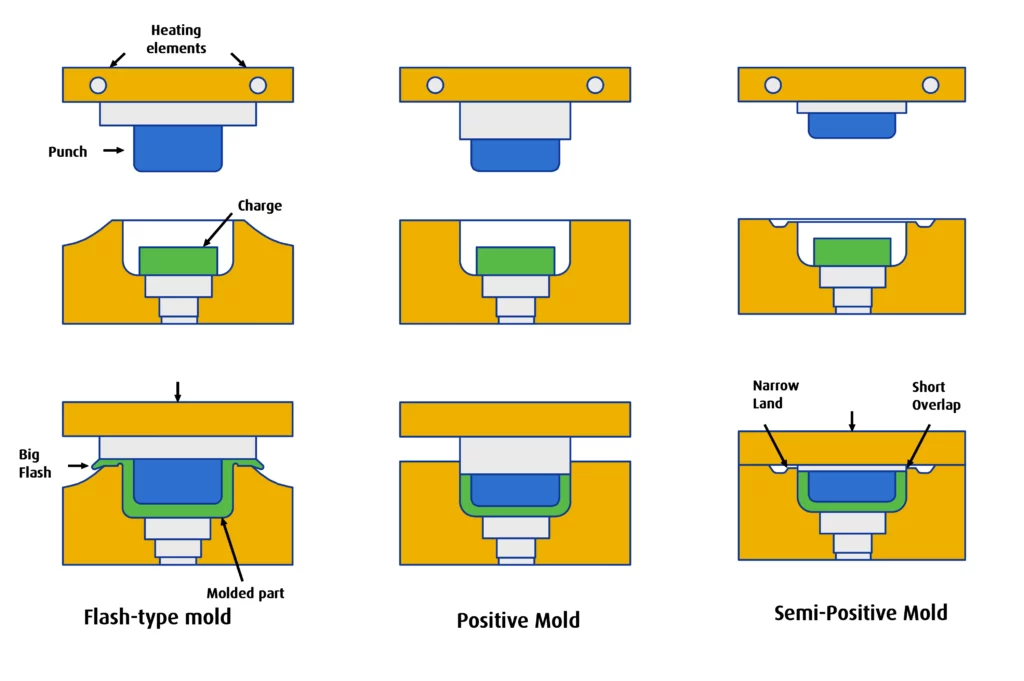

Si le procédé reste globalement identique, l’industrie utilise principalement trois types de moules : le moule avec bavure (flash), le moule positif et le moule semi-positif. Chacun offre des avantages spécifiques selon la conception des pièces, le volume de production et le niveau de qualité attendu.

- 1. Moule avec bavure (Flash mold) : Les moules avec bavure sont les plus couramment utilisés dans le moulage par compression. Les plaques du moule se referment avec un léger jeu, ce qui permet à l’excédent de matière de s’échapper et de former une bavure au niveau de la ligne de joint. Cette bavure est ensuite éliminée après le moulage. Simples à fabriquer et tolérants aux variations de volume de matière, ces moules sont particulièrement adaptés au prototypage et aux petites séries. Ils permettent des itérations rapides, des coûts d’outillage réduits et des délais courts, sans compromettre les performances fonctionnelles.

- Moule positif (Positive mold – Flashless) : Les moules positifs sont conçus pour offrir une précision maximale. La cavité est totalement fermée, empêchant toute formation de bavure. La charge de caoutchouc doit donc être rigoureusement dosée et positionnée. Cette approche garantit des pièces propres, homogènes et nécessitant très peu de post-traitement. Elle reste toutefois moins tolérante, plus longue à mettre en place et plus coûteuse en termes d’outillage. Les moules positifs sont généralement utilisés pour des applications exigeant une grande stabilité dimensionnelle ou une finition esthétique irréprochable, souvent dans les phases avancées du développement.

- Moule semi-positif (Semi-positive mold) : Les moules semi-positifs offrent un compromis entre les deux approches. Ils autorisent une bavure limitée et contrôlée, dirigée vers des rainures de décharge. Cela les rend plus flexibles que les moules positifs, tout en assurant une finition plus nette que les moules à bavure. Ils constituent un excellent choix pour des productions de volumes moyens, lorsque l’on recherche une finition soignée sans pour autant engager les coûts ou la rigidité d’un outillage totalement fermé.

• Les principaux équipements utilisés pour le moulage par compression

La réussite du moulage par compression repose à la fois sur la maîtrise du procédé et sur l’utilisation de machines spécialisées, conçues pour garantir précision, constance et efficacité. Chaque équipement d’un atelier de moulage contribue à la fiabilité de la production et à la qualité des pièces finales.

Le moulage par compression nécessite ainsi différents types de machines pour assurer une fabrication performante des pièces en caoutchouc. Parmi les équipements essentiels, on retrouve :

- Presse à grand tonnage : ces presses, aux capacités variées allant de 50 à 1 500 tonnes, s’adaptent aux différentes tailles et complexités des produits moulés.

- Four : un four ou une chambre spéciale permet de chauffer le matériau à la température requise pour le moulage.

- Moule : le moule, composé de deux moitiés – supérieure et inférieure –, est usiné avec précision pour donner au produit sa forme finale.

- Systèmes d’automatisation : ces systèmes incluent des convoyeurs, des trémies, des bras robotisés, des unités de contrôle de la température, et des systèmes d’éjection mécanique qui contribuent à rationaliser le processus de moulage.

- Air : des systèmes d’air comprimé sont utilisés pour nettoyer les cavités du moule et les surfaces des pièces, assurant qu’elles restent exemptes de débris.

- Chauffe : des résistances électriques longues et minces maintiennent un chauffage constant, essentiel pour un processus de moulage efficace.

Ces équipements jouent un rôle essentiel dans la mise en place et le fonctionnement d’une installation de moulage par compression, en améliorant la productivité et la qualité des produits.

En savoir plus sur le moulage par compression dans les chapitres suivants :

Qu’est-ce que le moulage par compression ?

Les avantages et limites du moulage par compression

Comparaison avec d’autres technologies

Matériaux pour le moulage par compression