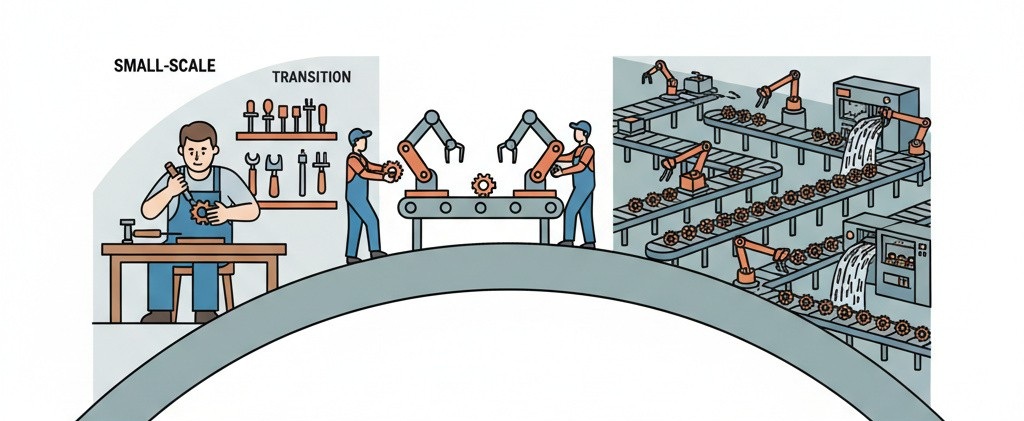

Une “bridge production” (ou production de transition) désigne une phase de fabrication intermédiaire entre le prototypage et la production de série. Ce type de production est également appelé série pilote.

Elle permet de produire des pièces fonctionnelles en petite quantité, souvent avec des procédés rapides (usinage CNC, duplication sous vide, outillage provisoire), avant que les outils de production série définitifs (moules en acier grande série, lignes automatisées, etc…) soient lancés et terminés.

Quand recourir à la “Bridge Production”?

Ce type de production s’applique dans plusieurs cas concrets:

- Séries pilotes et pré-séries: pour valider l’assemblage, les performances ou la certification avant la mise en production.

- Tests marché: pour évaluer la demande ou les fonctionnalités du produit avant d’engager des coûts importants.

- Retards d’outillage: pour commencer les livraisons clients pendant que les moules série sont encore en fabrication.

- Pièces de rechange ou modèles arrêtés: pour remplacer des moules non disponibles tout en maintenant la qualité d’origine.

Ce type de production de transition assure ainsi continuité, agilité et rapidité dans les cycles de développement produits.

Avantages des productions de transition

- Accélérer la mise sur le marché: livrez pendant la phase d’industrialisation.

- Réduire les risques: testez les matériaux, tolérances et assemblages avant la production série.

- Garder de la flexibilité: ajustez le design sans coût majeur d’outillage.

- Optimiser les coûts d’investissement: étalez vos dépenses plutôt que d’investir d’un seul coup dans les moules finaux.

- Faciliter la certification: produisez des pièces en matériaux finaux pour les tests qualité ou réglementaires.

Limites et points de vigilance

Bien qu’elle soit efficace, la “Bridge Production” présente aussi des défis:

- Compatibilité design / production

Les procédés comme la coulée sous vide ou les moules prototypes n’imposent pas les mêmes contraintes que les procédés série. Il faut donc anticiper la compatibilité DFM (Design for Manufacturing) dès le départ. - Coûts unitaires plus élevés

Les volumes étant faibles, le coût à la pièce est supérieur. L’enjeu est de savoir quand basculer de la phase intermédiaire à la production série. - Stabilité qualité moindre

Les procédés low-volume peuvent être légèrement moins répétables. Un contrôle qualité renforcé est alors nécessaire pour garantir la conformité des pièces.

Technologies utilisées en production petite série pilote

| Technologie | Volume typique | Matériaux | Avantages |

| Coulée sous vide | 10–100 pièces | Résines PU, ABS-like | Aucun coût d’outillage, idéal pour tests fonctionnels |

| Usinage CNC | 1–100 pièces | Plastiques & métaux | Haute précision, matériaux réels |

| Moulage par injection rapide | 100–2 000 pièces | Plastiques, silicones | Moules aluminium ou prototype, parfait pour pré-séries |

| Impression 3D (SLS, SLA, DMLS) | 1–50 pièces | Plastiques, résines, métaux | Délai court, flexibilité, mais limités en quantité et propriétés |

Comment Protolis vous accompagne dans la réalisation de production en petite série

Chez Protolis, ce type de production intermédiaire en petite série fait partie intégrante de notre savoir-faire.

Nous maîtrisons les technologies clés pour vous aider à passer du prototype à la production série en toute fluidité: CNC, coulée sous vide, injection rapide et impression 3D. De plus, nous savons réduire les risques de ce type de production. En effet, nous maîtrisons parfaitement les DFM pour les technologies série et pourront conseiller techniquement. Les coûts unitaires et la qualité sont également parfaitement optimisés et contrôlés.

Voici quelques cas concrets issus de nos réalisations :

Cas 1. Du prototype à la production série

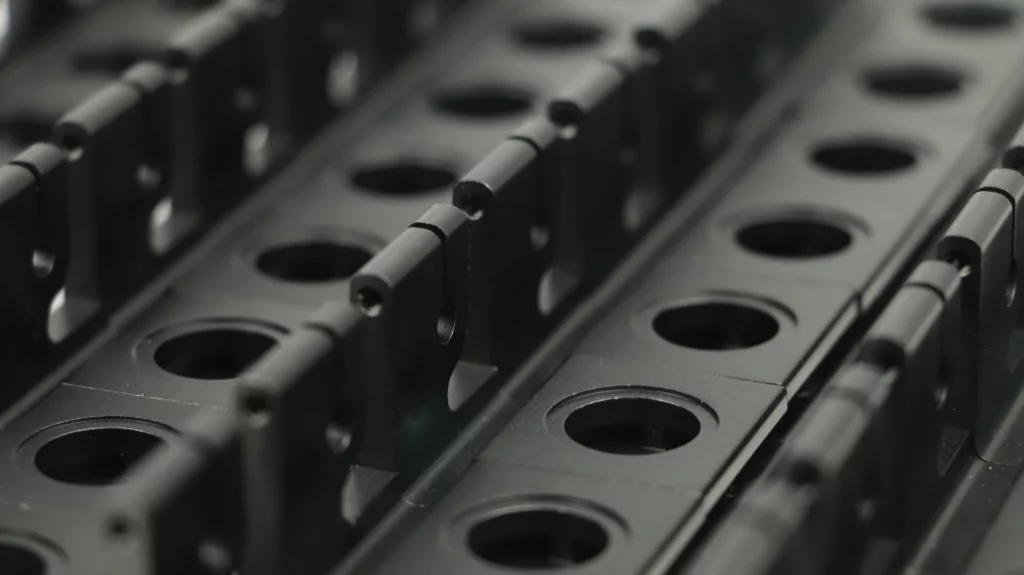

Nous avons accompagné ce client tout au long du développement de son produit, depuis les premières itérations jusqu’à la production finale. Le projet a débuté avec des pièces usinées CNC, permettant de valider rapidement la conception, la géométrie et la fonctionnalité.

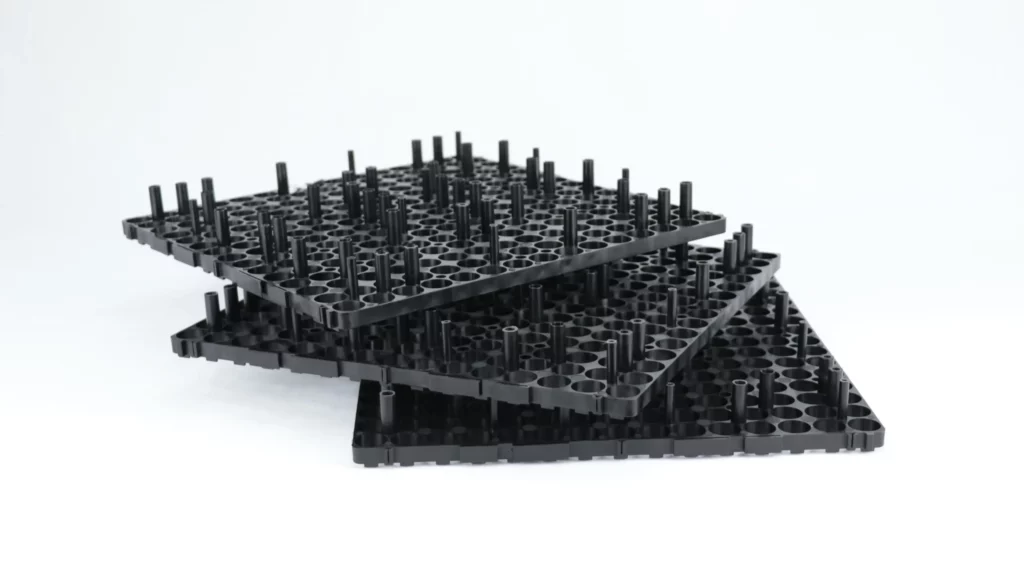

Une fois ces prototypes validés, nous avons produit une série intermédiaire grâce à des à la duplication sous vide: une étape pilote de production essentielle pour tester les assemblages, les matériaux et les finitions avant d’investir dans un outillage définitif.

Enfin, après validation complète, nous avons lancé la production série avec un moule d’injection adapté aux volumes et aux contraintes de qualité du client.

Cette approche progressive a permis de réduire les risques, d’accélérer la mise sur le marché et de garantir une transition fluide entre prototypage et production industrielle.

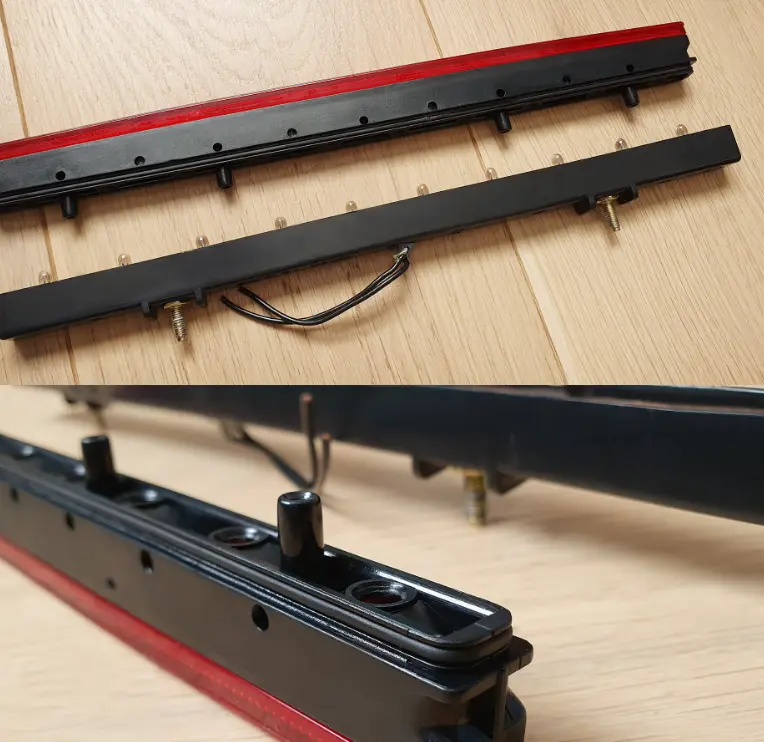

Cas 2. Marché de niche : série automobile après-vente

Dans le secteur automobile, certains projets nécessitent la production de pièces de rechange en quantités limitées, avec des exigences de qualité et de finition équivalentes à celles de la production série.

Notre client devait fournir des composants plastiques pour l’après-vente, sans visibilité claire sur les volumes à long terme, mais avec l’obligation de respecter les standards automobiles en matière de matériaux et d’aspect.

Pour répondre à ce besoin, nous avons injecté ces pièces via des moules prototypes, afin d’ assurer la stabilité, la répétabilité et la qualité attendue des pièces finales.

Cette approche progressive a permis de limiter les investissements initiaux tout en garantissant une production fiable et conforme aux exigences du marché automobile.

Cas 3. Tester un marché avec de petites séries

Ce client souhaitait valider son produit sur le marché avant d’investir dans une production à grande échelle.

L’objectif était de tester la mécanique des pièces, leur ergonomie et la réaction du marché, tout en gardant la possibilité de faire évoluer le design sur plusieurs années.

Nous avons donc opté pour la coulée sous vide, une solution parfaitement adaptée aux petites quantités (environ 25 pièces).

Cette technologie a permis de réduire les délais, de produire des pièces réalistes avec les bonnes finitions et propriétés mécaniques, et de recueillir rapidement les retours nécessaires avant un éventuel passage en série.

Grâce à cette approche, le client a pu valider son concept dans des conditions réelles tout en maîtrisant les coûts et les risques liés à l’industrialisation prématurée.

Conclusion

La “Bridge Production” est une solution agile pour réduire les délais, limiter les risques et optimiser les coûts avant la production de masse. Elle permet de valider chaque étape de votre développement produit avec des matériaux et procédés réels, tout en gardant la flexibilité nécessaire pour évoluer.

Besoin d’un partenaire pour production pilote et petite serie?

Protolis vous accompagne de la conception à la production, en sélectionnant les procédés et matériaux les plus adaptés à votre projet.

Contactez-nous pour discuter de votre projet dès aujourd’hui.