| Produit | Composants de liaison de fluide |

| Technologie | Moulage par injection |

| Matière | PA66GF35 |

| Finition | Polissage mécanique |

| Calendrier | 42 jours |

| Quantité | 80 jeux |

Protolis a été chargé de la fabrication de pièces prototypes en injection plastique et de l’assemblage de ces pièces afin de vérifier leur maintien en pression.

L’objectif était d’assurer un ajustement parfait des deux parties pour garantir le bon fonctionnement du raccord de fluide.

Ce projet a impliqué l’utilisation d’un moule prototype, ainsi que la mise en place de contrôles dimensionnels précis pour garantir l’intégrité et la fonctionnalité de la pièce finale.

A propos de notre client

Notre client est un expert reconnu dans la conception et la fabrication de moules, ainsi que dans la production de pièces en plastique, réalisées en petites et moyennes séries, par injection et extrusion-soufflage.

Défis technologiques

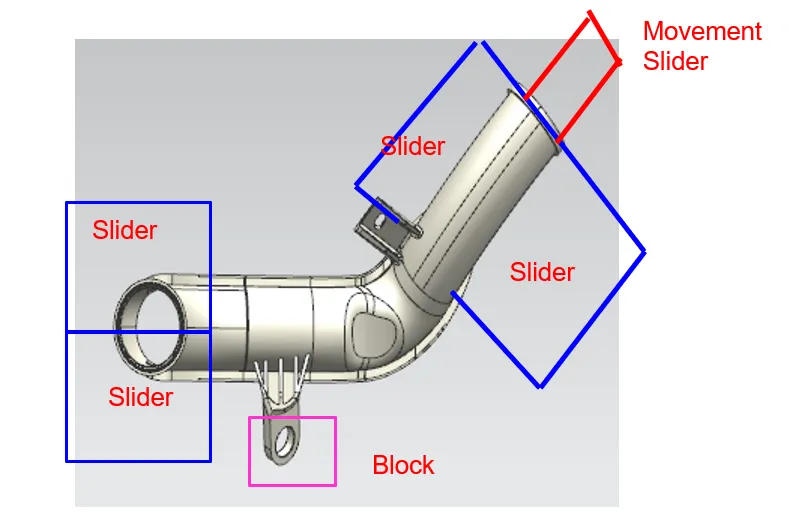

1. Mouvements complexes du moule

Le moule prototype d’injection utilisé pour ce projet comportait plusieurs mouvements (6 en tout), certains manuels, ce qui permettait de réduire les coûts pour la phase prototype. Cette complexité a nécessité une attention particulière pour permettre le démoulage de toutes les formes.

2. Tests en conditions réelles

Après assemblage, la pièce a été montée sur une machine pour des tests en conditions réelles, comme le montre la photo. Cette étape était essentielle pour valider les performances de la pièce sous conditions réelles d’utilisation.

3. Insertion de la bague en acier inoxydable

Une bague en acier inoxydable a été ajoutée après le moulage. Son diamètre devait être précis pour permettre un montage en force parfait. Cette précision était cruciale pour assurer l’étanchéité et la durabilité du raccord de fluide.

4. Contrôle dimensionnel et prévention des déformations

Afin d’éviter toute déformation de la pièce, plusieurs mesures ont été mises en place :

- Paramètres d’injection plastique: les paramètres de l’injection plastique ont été soigneusement ajustés pour éviter toute distorsion.

- Refroidissement du moule: le refroidissement du moule a été optimisé pour minimiser les risques de déformation thermique.

- Gabarits de contrôle: des gabarits de contrôle ont été fabriqués pour vérifier les dimensions de la pièce après moulage et garantir sa conformité.

Résultat

Grâce à une gestion rigoureuse du processus de production et à l’utilisation d’un outillage prototype adapté, nous avons réussi à assembler et tester la pièce de raccord de fluide.

Les contrôles précis sur l’injection plastique, le refroidissement du moule et les tests en conditions réelles ont permis de garantir le maintien en pression et la performance de la pièce. L’utilisation de la soudure par ultrasons de la pièce supérieure a assuré une fixation fiable et durable.

Le projet a été couronné de succès, avec une pièce de conduite prototype parfaitement fonctionnelle et prête à être utilisée pour des tests en conditions réelles.