| Produit | Enrouleur automatique |

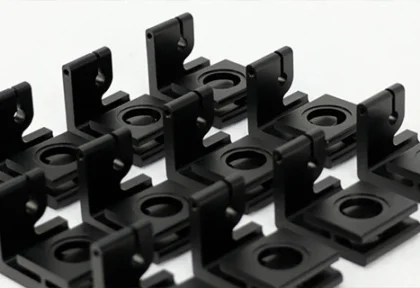

| Technologie | CNC, Injection plastique |

| Matière | ASA, Acier inoxydable, Aluminium |

| Finition | Polissage technique, Anodisation, Peinture, Sablage |

| Calendrier | 46 jours pour les prototypes, 60 jours pour la première série |

| Quantité | 500 ensembles |

À propos de notre client

Notre client est une marque française dédiée à l’amélioration du quotidien des propriétaires de piscines grâce à une innovation pratique. Depuis le début, leur objectif est resté simple : transformer une tâche répétitive et pénible en quelque chose de rapide, fiable et sans effort.

Principaux défis et solutions

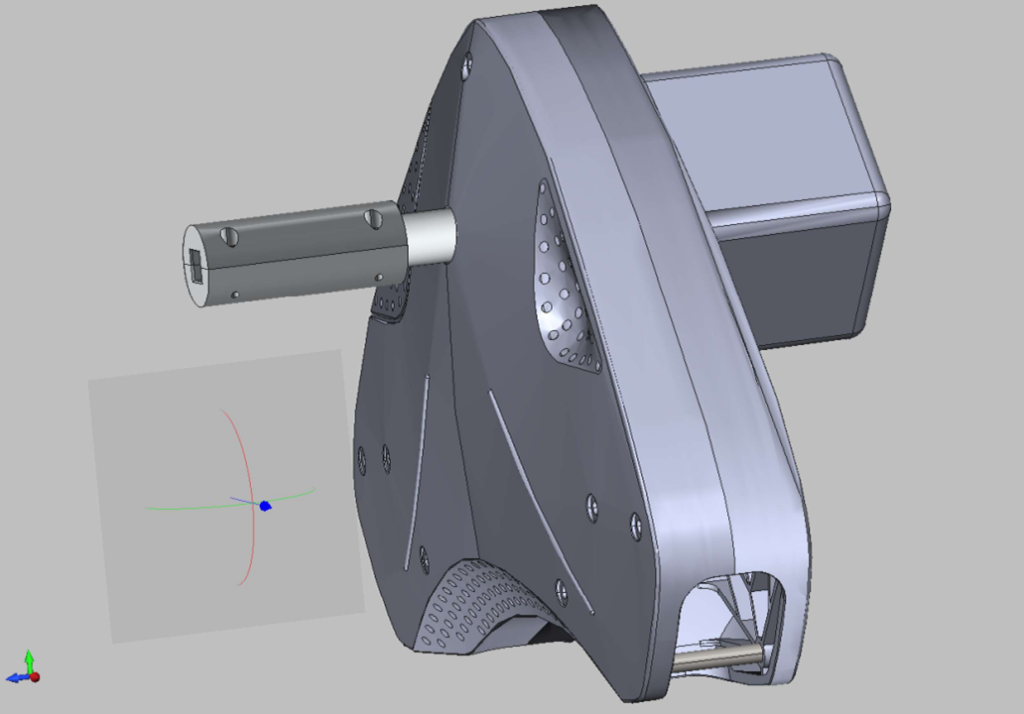

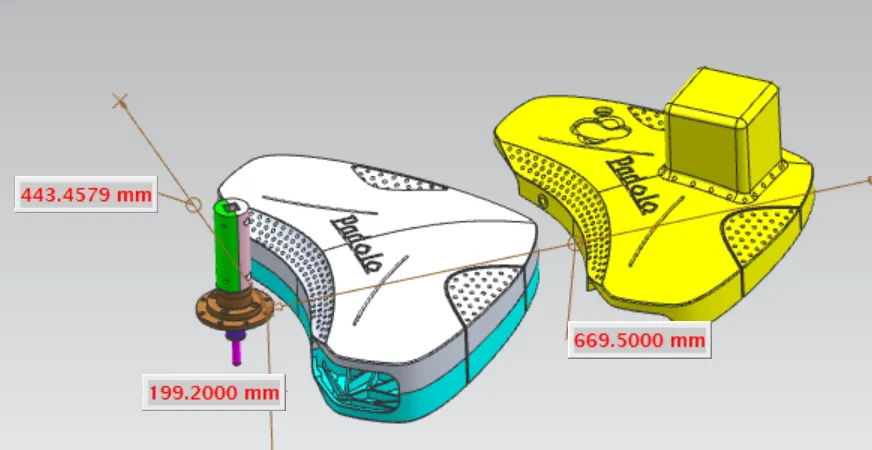

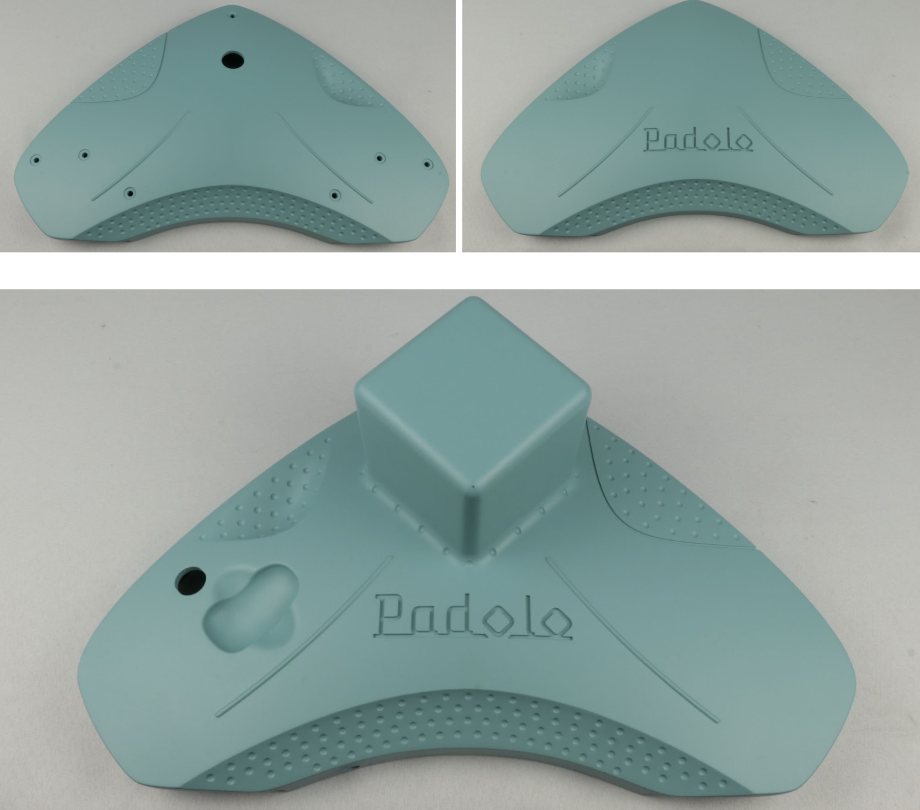

Ce projet visait à développer un enrouleur automatique compact et mobile pour bâches. Bien que le produit paraisse simple de l’extérieur, sa structure interne exige une ingénierie précise et une production maîtrisée. Protolis est intervenu très tôt, fournissant rapidement des prototypes pour valider la fonctionnalité avant d’engager des investissements plus importants. À partir de là, nous avons accompagné le client vers une production en petites séries afin qu’il puisse tester le produit dans des conditions réelles de marché et l’améliorer avec un risque minimal. Cette approche a permis de réduire les coûts initiaux et d’accélérer la mise sur le marché en toute confiance. Grâce à un soutien technique constant à chaque étape, Protolis a aidé à transformer un concept prometteur en une solution commercialement viable.

1. Gérer la complexité à toutes les étapes du projet

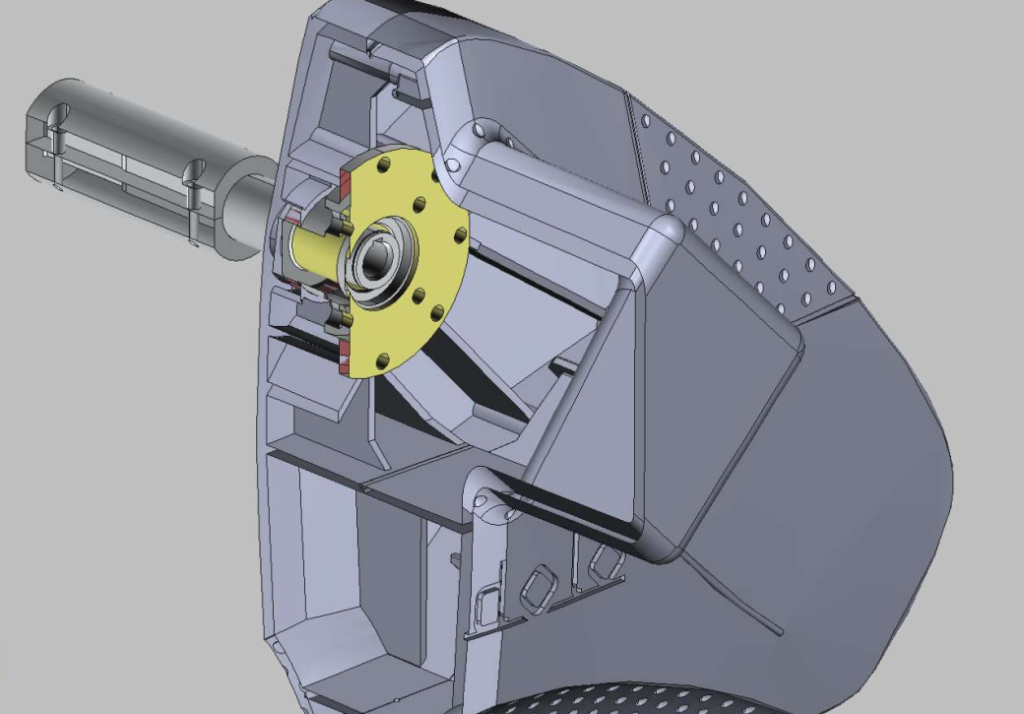

Le système d’enrouleur comprend plus de vingt composants en plastique, en aluminium et en acier inoxydable. L’intégration de ces pièces dans un ensemble unique et fiable constituait l’un des principaux défis techniques. Protolis a guidé le client à travers chaque phase ; des premiers ajustements de conception pour les prototypes jusqu’à une production stable en petites séries.

Avantage de travailler avec Protolis :

Nos capacités de production en petites séries ont permis au client de valider le produit dans des conditions réelles de marché avant de s’engager dans des investissements à grande échelle. Cette approche a non seulement réduit le risque financier, mais a aussi offert au client la flexibilité d’affiner la conception en fonction des premiers retours utilisateurs.

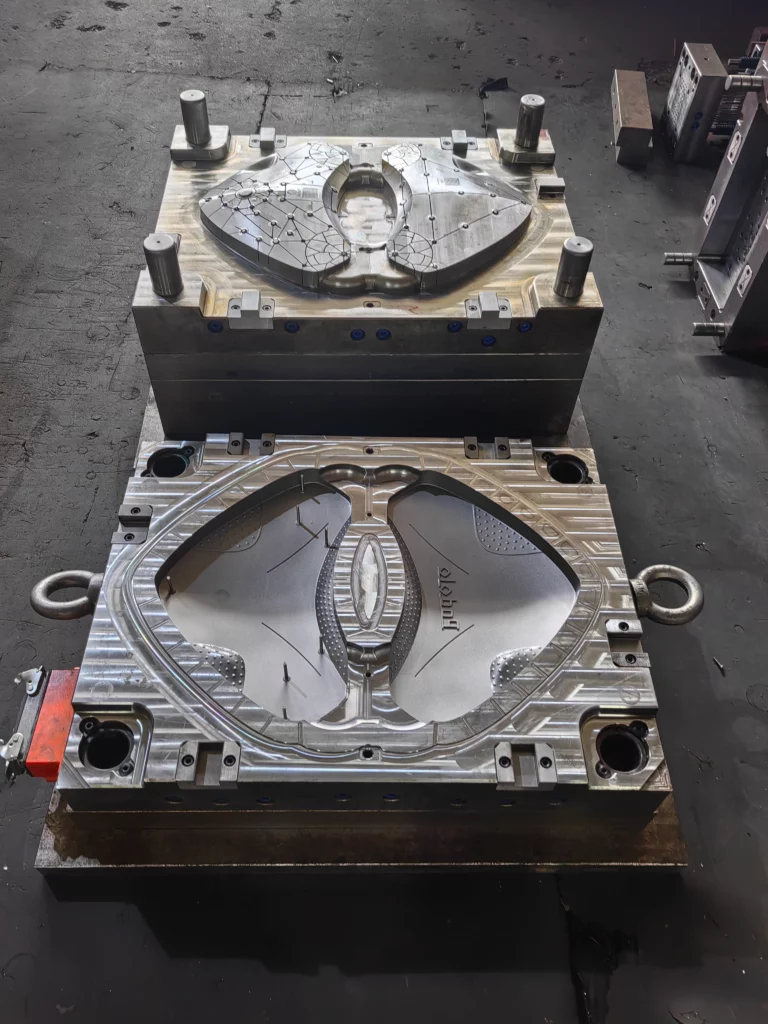

2. Optimisation de la conception et DFM

Nous avons réalisé une optimisation DFM détaillée, couvrant les épaisseurs de parois internes, les positions des filetages, la faisabilité de l’assemblage et les détails visuels. Bien maîtriser ces éléments fondamentaux permet généralement d’éliminer de nombreuses corrections ultérieures, et dans ce cas, cela a largement contribué à une transition plus fluide du prototype à la production.

Avantage de travailler avec Protolis :

Parce que nous gérons en interne à la fois l’optimisation technique et la production en petites séries, les modifications de conception peuvent être testées rapidement. Cela aide nos clients à accélérer leur mise sur le marché sans compromettre la précision.

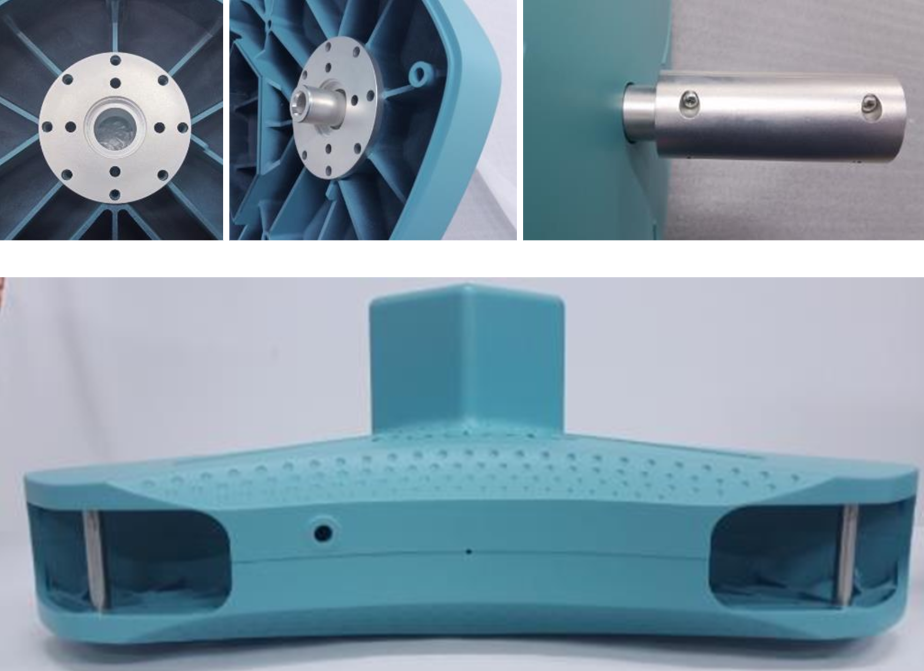

3. Prototypage haute fidélité

La phase de prototypage a nécessité des méthodes de fabrication mixtes :

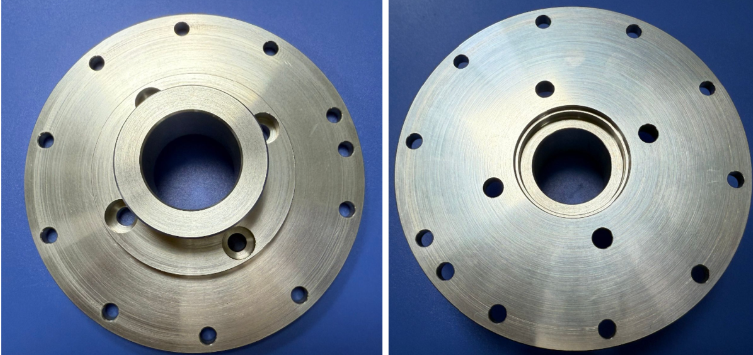

- Pièces métalliques usinées en CNC avec des tolérances strictes

- Composants en aluminium sablés et anodisés pour s’accorder visuellement avec l’acier inoxydable

- Pièces plastiques en CNC avec une cohérence stricte des couleurs

Protolis est resté étroitement impliqué afin de garantir que l’ajustement mécanique et l’homogénéité visuelle soient maintenus entre les différents matériaux.

Avantage de travailler avec Protolis :

Notre capacité à produire des prototypes de haute qualité en petites séries offre aux clients un moyen concret de tester la réaction du marché avec des échantillons proches d’un niveau production, plutôt qu’avec des modèles approximatifs. Cela conduit généralement à des retours plus fiables et à une prise de décision plus claire.

4. Défis d’assemblage et exigences structurelles

Avec deux grandes coques plastiques structurelles, plusieurs composants en aluminium et en acier inoxydable, un système moteur, des supports et de nombreuses interfaces filetées, le processus d’assemblage a nécessité une coordination minutieuse. Plusieurs essais d’assemblage ont été nécessaires pour déterminer les spécifications de filetage optimales et garantir un ajustement constant.

Le produit devait également supporter une charge de 200 kg, ce qui a impliqué de renforcer certaines zones et de réaliser des tests mécaniques ciblés.

Protolis a supervisé chacune de ces étapes afin de garantir que l’intention d’ingénierie corresponde aux conditions réelles d’assemblage ce qui est rarement simple dès la première itération.

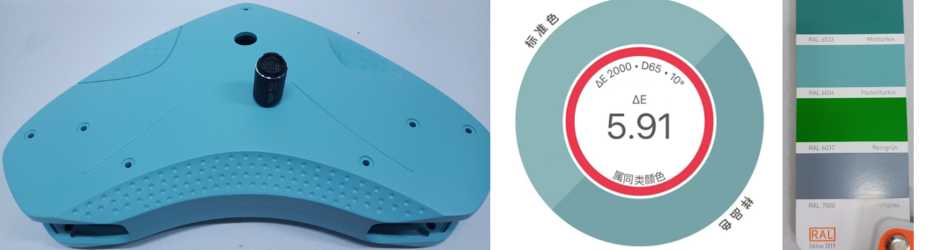

5. Tests et contrôle qualité

Tous les échantillons ont subi des tests fonctionnels, des tests d’assemblage, une inspection visuelle et une évaluation mécanique. Ces vérifications ont permis d’éviter toute dérive, tant au niveau des performances que de l’esthétique ; un point particulièrement important lorsqu’on travaille avec plusieurs traitements de surface ainsi que des matériaux et technologies mixtes.

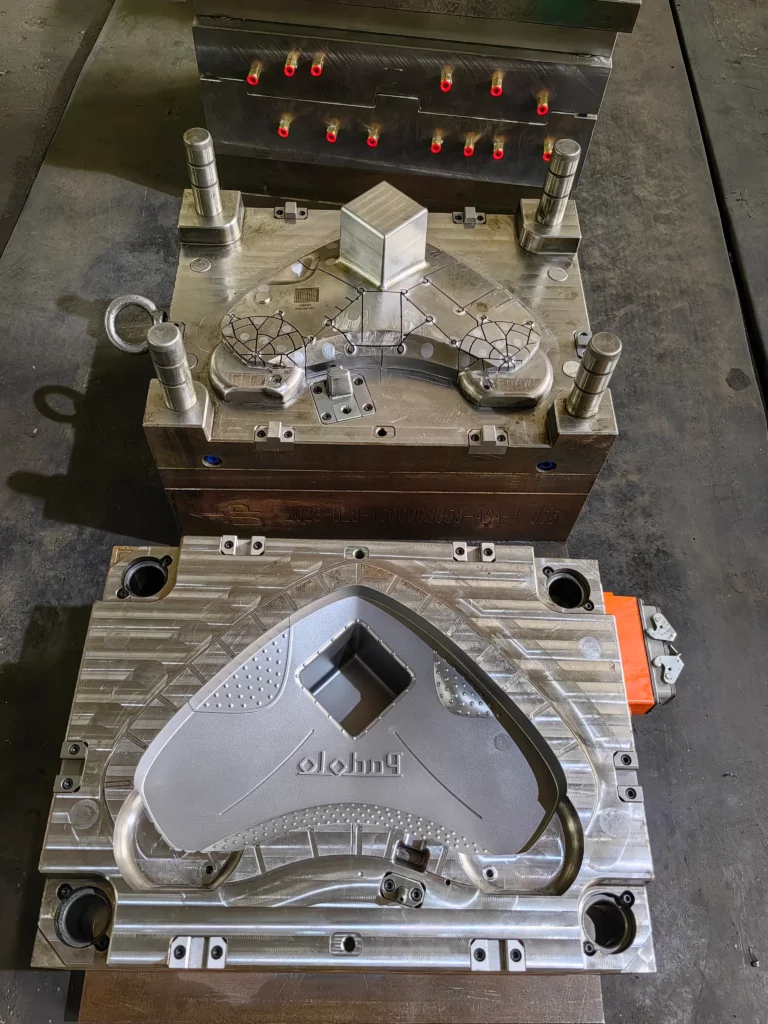

6. Améliorations post-lancement

Après le lancement initial sur le marché, le client a demandé des améliorations en termes de coût afin de simplifier l’assemblage et d’améliorer l’assemblage des pièces d’injection. Protolis a modifié le moule d’injection existant, notamment la ligne d’accostage entre les pièces permettant un meilleur alignement visuel entre les capots supérieur et inférieur. Ces changements ont nettement amélioré la qualité perçue sans nécessiter de remplacement complet du moule.

Avantage de travailler avec Protolis :

Notre approche permet de garder les cycles d’amélioration compétitifs. Les clients peuvent affiner leur produit avec des investissements modestes, plutôt que de devoir engager des modifications majeures d’outillage dès les premières phases de vie du produit.

7. Mise en place d’une production en série stable

Après validation, nous avons mis en place des processus fiables pour la fabrication, les finitions de surface, le contrôle des couleurs et l’assemblage. Cela a garanti une production constante lorsque le projet est passé des séries pilotes à une fabrication continue.

Résultat final et avantages stratégiques

Le système d’enrouleur automatique final est durable, visuellement cohérent et prêt pour un déploiement commercial à long terme. En travaillant avec Protolis, le client a bénéficié de :

- Une production en petites séries pour une distribution initiale limitée

- Une réduction des investissements initiaux en évitant un outillage à grande échelle prématuré

- La possibilité de réaliser des tests de marché réels avec des pièces de qualité production

- Une mise sur le marché plus rapide et plus fiable, soutenue par une ingénierie réactive et des cycles de production flexibles

Grâce à un accompagnement technique constant et concret, Protolis a contribué à transformer un assemblage complexe en un produit fiable, prêt pour le marché avec un risque minimisé et un parcours de développement optimisé. Si vous préparez un nouveau projet hardware ou envisagez une production en petites séries pour des tests de marché précoces, contactez-nous dès maintenant !

Si vous préparez un nouveau projet hardware ou envisagez une production en petites séries pour des tests de marché précoces, contactez-nous dès maintenant !