| Produit | Buse médicale en acrylique |

| Technologie | CNC |

| Matière | PMMA |

| Finition | Poli-miroir |

| Calendrier | 27 jours |

| Quantité | 2 ensembles |

À propos de notre client

Notre client est une entreprise pionnière en technologie médicale, spécialisée dans la radiothérapie avec des solutions innovantes d’accélérateur d’électron . Elle met à profit son expertise en gestion de projet, R&D, industrialisation et fabrication pour fournir des technologies révolutionnaires de traitement du cancer, visant à améliorer les taux de guérison, réduire les coûts de traitement et permettre des soins contre le cancer plus efficaces.

Principaux défis et solutions

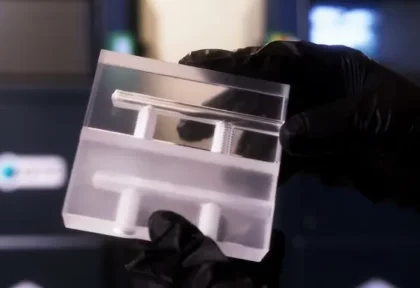

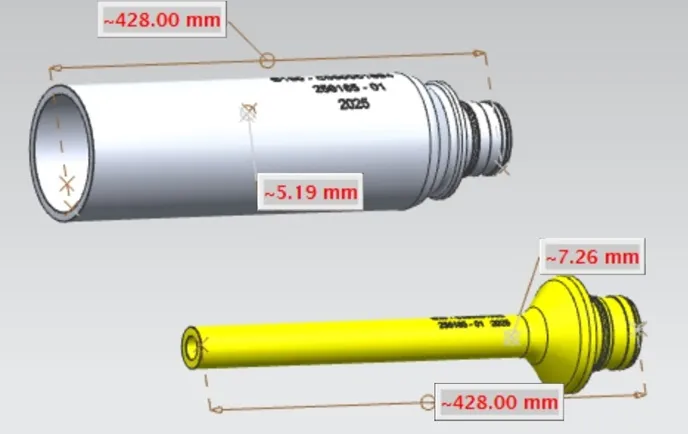

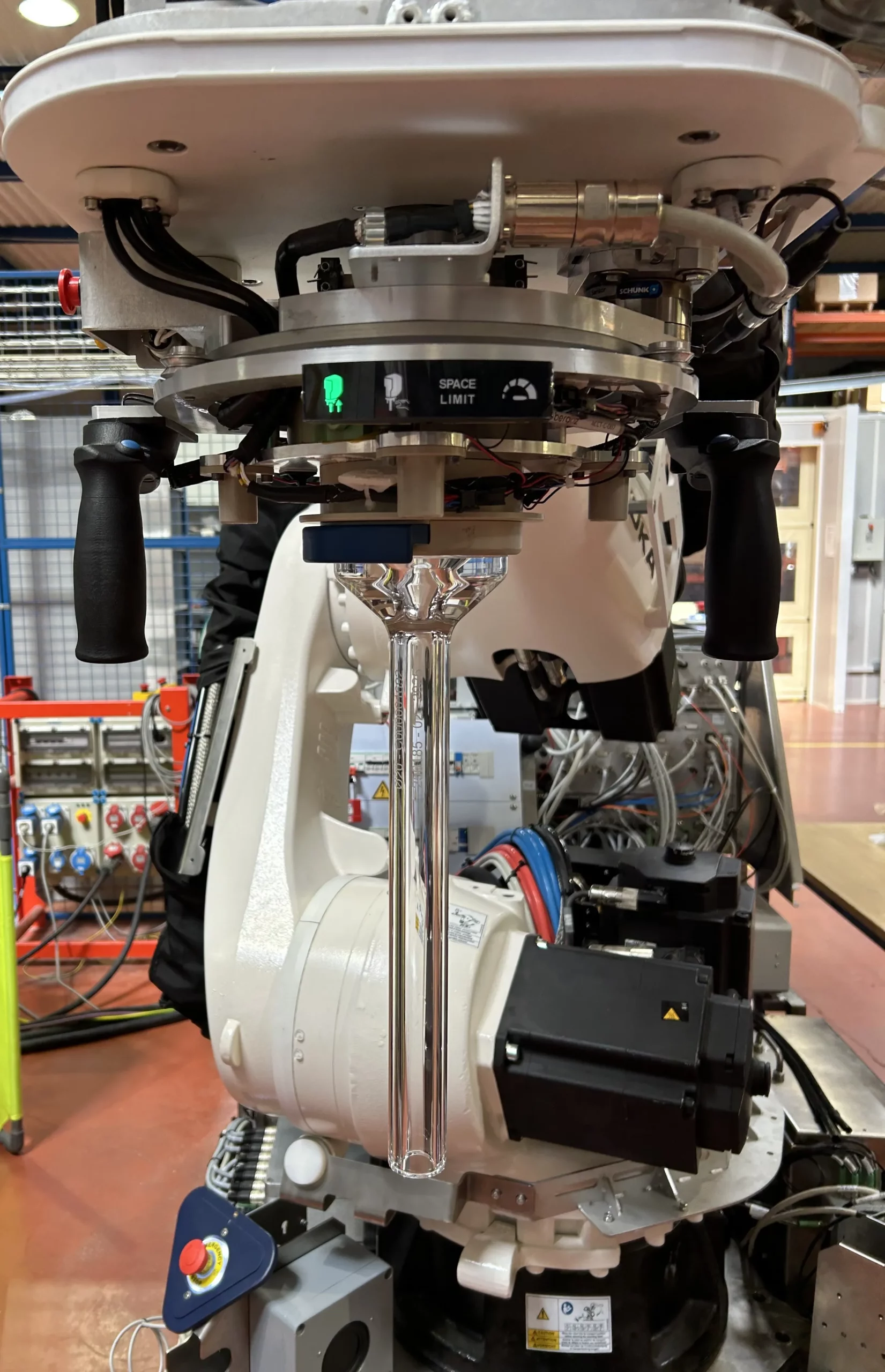

Géométrie complexe dans un matériau fragile

Lorsque nous avons examiné le premier applicateur , la géométrie seule laissait présager des difficultés potentielles. Avec un diamètre intérieur de seulement 20 mm et une longueur atteignant 428 mm, la forme fine et allongée représentait un challenge. Ajoutez à cela le fait qu’il était fabriqué dans un acrylique relativement cassant, et vous obtenez une pièce qui, dans la plupart des cas, serait sujette à des contraintes internes et à des fractures lors de l’usinage CNC ou même lors d’une manipulation soigneuse. La marge d’erreur était très faible.

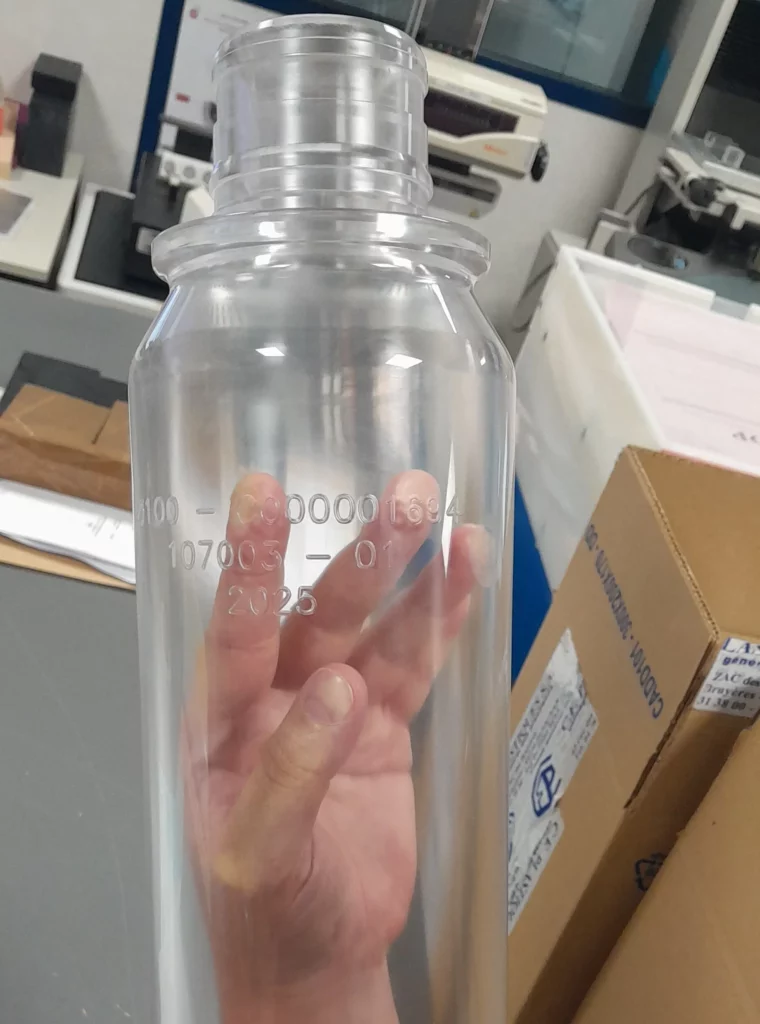

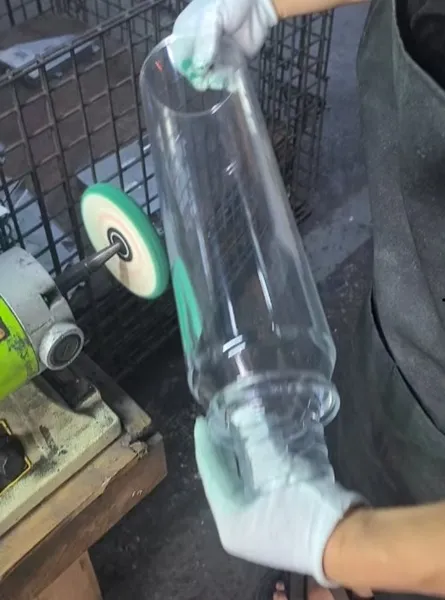

Polissage à travers des alésages complexes

Les deux applicateurs comportaient également des alésages, qui, à première vue, peuvent sembler être un simple détail de conception, mais deviennent rapidement un casse-tête lorsqu’il s’agit d’obtenir un polissage miroir. Les transitions étroites limitent l’accès des outils, ce qui complique le maintien d’une finition uniforme d’une section à l’autre. L’échantillon original fourni par le client présentait un aspect trouble, presque translucide, dans ces zones.

Leur objectif était d’obtenir une clarté véritablement miroir, ce qui n’est généralement possible qu’avec des méthodes de polissage fines et beaucoup de patience. Pour y parvenir, nous avons utilisé un polissage manuel, travaillant minutieusement à la main pour amener la surface à une transparence miroir parfaite. Nous avons appliqué notre procédé de polissage miroir jusque dans ces sections, et le résultat final offrait une transparence homogène sur toute la surface, nettement plus claire que l’échantillon d’origine.

En savoir plus sur le polissage :

Quatre principaux types de procédés de polissage de l’acrylique (PMMA) chez Protolis

Marquage dans un espace réduit

Le petit diamètre extérieur de premier applicateur a posé un autre problème pratique : il y avait tout simplement très peu d’espace disponible pour les marquages gravés. Cela signifiait que l’emplacement et l’espacement habituels ne fonctionnaient pas sans paraître encombrés ou déséquilibrés. Notre équipe d’ingénierie a travaillé en étroite collaboration avec le client pour repenser le contenu, l’échelle et la position de chaque marquage, afin que, visuellement, tout reste clair et harmonieux.

Tolérances de précision pour un assemblage exact

Enfin, les tolérances d’assemblage entre les deux applicateurs étaient très serrées, encore plus que ce que l’on observe habituellement sur des composants similaires. Le premier applicateur devait respecter une perpendicularité dans une tolérance de 0,05 mm, tandis que le deuxième devait assurer une concentricité dans une tolérance de 0,1 mm. Ces valeurs ne laissaient aucune place à l’approximation, c’est pourquoi chaque étape du processus d’usinage et d’inspection a été scrupuleusement surveillée afin de garantir que les pièces finales s’aligneraient parfaitement une fois assemblées.

Résultats

Nous avons livré les deux applicateurs selon les normes les plus élevées, dépassant les attentes du client. Le polissage miroir a permis d’obtenir une transparence parfaite et sans défaut, tandis que les marquages repensés se sont intégrés parfaitement dans l’espace limité, offrant un aspect clair et équilibré. Le strict respect des tolérances serrées a assuré un ajustement parfait et un assemblage fluide, combinant une qualité visuelle exceptionnelle à une ingénierie de précision.