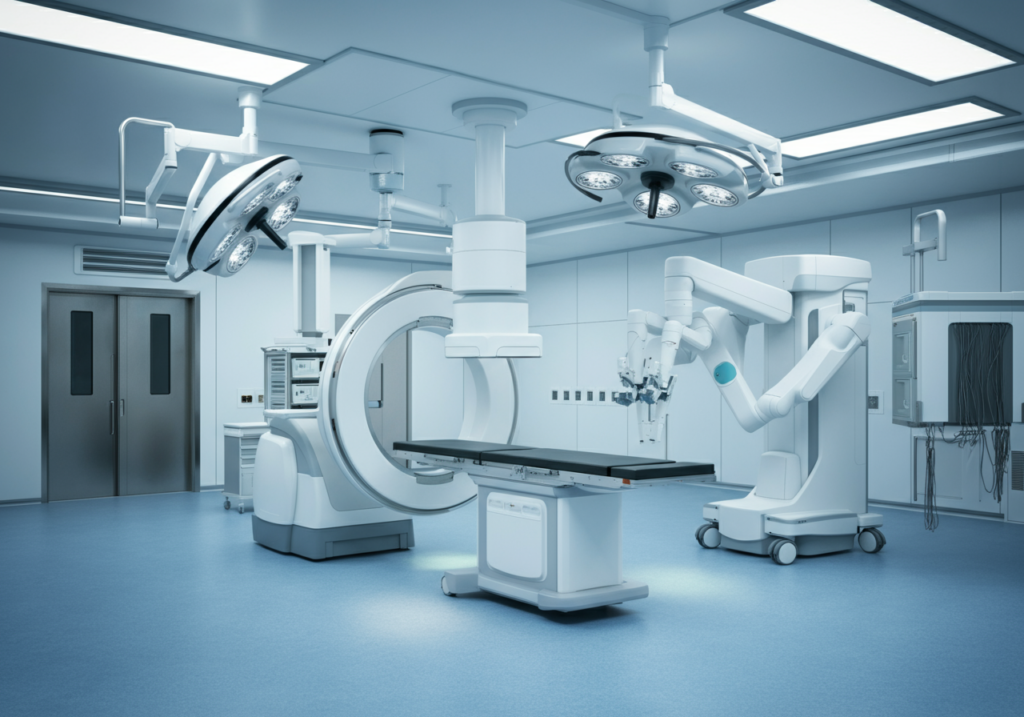

Les plastiques médicaux couvrent un domaine extrêmement vaste, incluant des applications très différentes: matériels d’injection, consommables à usage unique, équipements hospitaliers, et bien sûr dispositifs médicaux. Dans cet article, nous nous concentrons exclusivement sur les dispositifs médicaux (et non sur les seringues, poches, tubings ou autres consommables).

Pour comprendre leur cadre réglementaire, il est important de rappeler que chaque région du monde applique ses propres exigences: FDA aux États-Unis, MDR dans l’Union européenne, NMPA en Chine, entre autres. Pour aller plus loin, consultez notre page dédiée aux principales réglementations médicales.

Technologies utilisées pour les dispositifs médicaux

Selon la phase de développement (prototype, pré-série, série), plusieurs technologies s’appliquent:

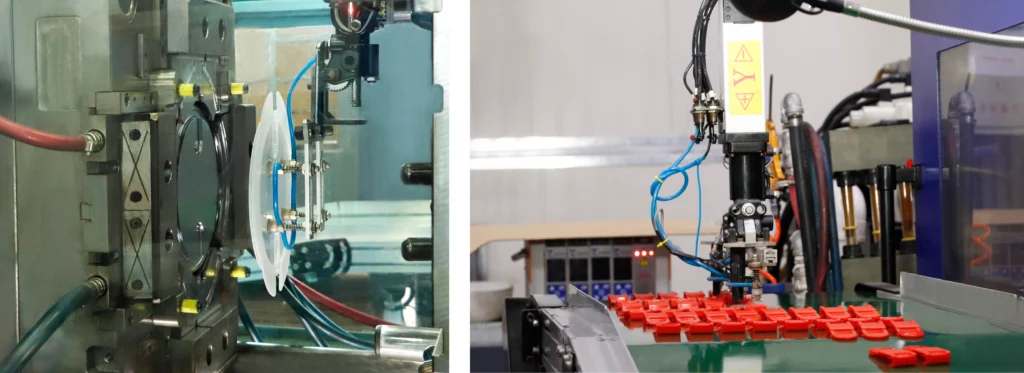

Injection plastique (thermoplastiques)

L’injection plastique représente aujourd’hui la technologie la plus répandue pour la fabrication de dispositifs médicaux finalisés, notamment lorsque le produit nécessite des exigences strictes en matière de sécurité, de fiabilité et de conformité réglementaire. Elle permet l’utilisation d’un large éventail de thermoplastiques certifiables, capables de répondre aux contraintes du secteur:

- Résistance mécanique élevée, indispensable pour les dispositifs manipulés fréquemment ou soumis à des contraintes répétées

- Biocompatibilité, conformément aux exigences de l’ISO 10993

- Stabilité dimensionnelle et chimique dans le temps, y compris après cycles de stérilisation (autoclave, rayonnement gamma, ETO…)

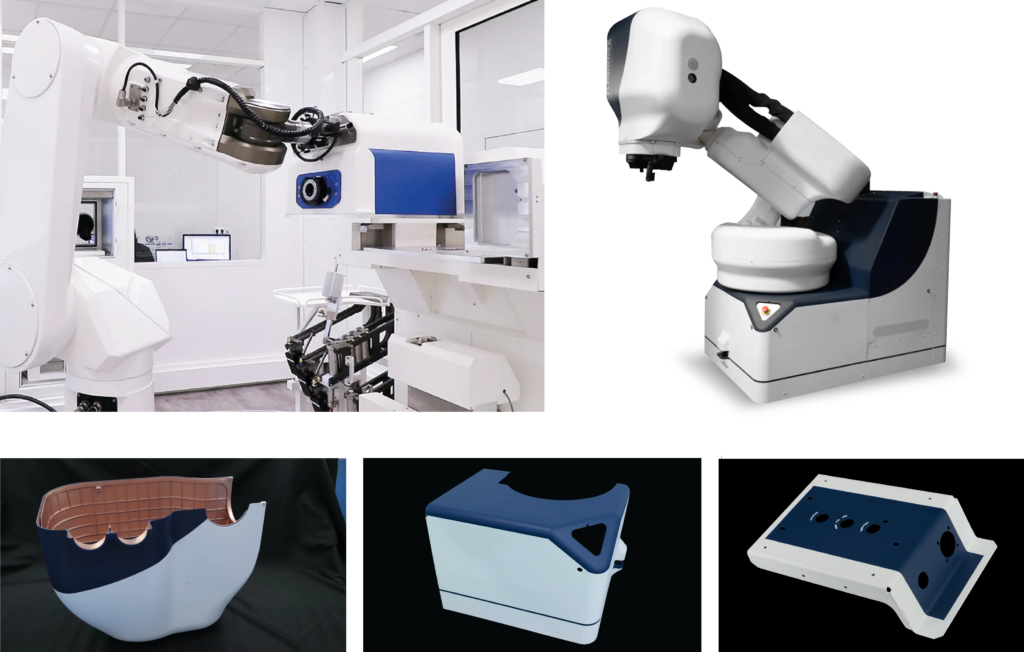

CNC / Usinage de plastiques techniques

L’usinage CNC est particulièrement adapté aux prototypes fonctionnels, petites séries et composants critiques, notamment lorsque des tolérances dimensionnelles strictes ou des performances mécaniques élevées sont nécessaires. Ce procédé offre une grande précision géométrique, permettant d’obtenir des pièces complexes dans des plastiques techniques tels que le PC, PEI, PSU ou UHMW-PE.

Il est idéal pour :

- Prototypage avancé avec matériaux finaux certifiables

- Petites séries techniques, lorsque l’injection n’est pas encore justifiée économiquement

- Pièces structurelles haute performance nécessitant rigidité, stabilité et résistance à l’usure

- Tolérances serrées et finitions haut de gamme, notamment pour dispositifs avec éléments mécaniques ou articulations

L’usinage CNC constitue ainsi une étape clé avant industrialisation, permettant d’accélérer l’itération produit tout en respectant les contraintes réglementaires et techniques du secteur médical.

Impression 3D (usage ciblé)

Utilisée pour des pièces techniques spécifiques, souvent en phase de prototypage ou pour des dispositifs complexes.

Les grades de matériaux en impression 3D sont très spécifiques aux fabricants. Cet article se concentre donc sur les thermoplastiques.

Focus: principaux thermoplastiques utilisés pour les dispositifs médicaux

Voici les familles de matériaux couramment utilisées dans le médical (hors consommables) :

| Matériau | Propriétés clés | Usage typique |

| PC (Polycarbonate) | Excellente résistance aux chocs, forte stabilité dimensionnelle, bonne transparence optique, compatible avec plusieurs méthodes de stérilisation (rayonnement gamma, ETO, vapeur selon grade), excellente tenue aux impacts en milieu hospitalier. | • Capots et fenêtres optiques d’appareils médicaux • Écrans de protection • Boîtiers d’instruments de diagnostic • Connecteurs médicaux et boitier électroniques • Enveloppes de systèmes d’imagerie |

| PEI (Polyétherimide) | Très haute résistance thermique, excellente rigidité, support de multiples cycles d’autoclavage, stabilité électromécanique, résistance chimique élevée, adapté aux environnements stériles exigeants. | • Poignées d’outils chirurgicaux réutilisables • Connecteurs haute température • Pièces structurelles pour équipements de bloc opératoire • Supports techniques internes |

| PSU (Polysulfone) | Très bonne résistance chimique, tenue aux hautes températures, support répété de stérilisation vapeur, bonne transparence naturelle, excellente endurance face aux agents de nettoyage hospitalier. | • Dispositifs de perfusion réutilisables • Racks & bacs de stérilisation • Pièces de ventilateurs et respirateurs • Chambres fluidiques médicales |

| UHMW-PE | Ultra-résistant à l’abrasion et à l’usure, très faible coefficient de friction, biocompatibilité éprouvée, excellente résistance chimique et mécanique sous charge répétée. | • Inserts orthopédiques (genou/hanche) • Guides chirurgicaux • Roulements / glissières pour robots médicaux • Composants articulés de prothèses |

| PEEK | Polymère haute performance offrant une excellente résistance mécanique et thermique, très bonne tenue chimique, stabilité dimensionnelle, biocompatibilité, résistance au vieillissement et aptitude à la stérilisation répétée (autoclave, gamma, ETO). Excellent ratio résistance / poids. | • Implants chirurgicaux (rachis, orthopédie) • Instruments et outils chirurgicaux • Guides de coupe et ancillaires • Composants pour implants dentaires • Éléments structurels haute performance pour endoscopes / robots médicaux |

| Silicone (non injecté plastique) | Très biocompatible, souple, résistant au vieillissement, bonne inertie chimique, idéal pour contact direct peau/muqueuse et pièces souples nécessitant confort patient. | • Embouts respiratoires • Masques d’oxygène • Joints et membranes flexibles • Éléments de contact patient |

| LSR (Liquid Silicone Rubber) | Pureté médicale élevée, excellente flexibilité, haute précision de moulage, résistance thermique, idéal pour pièces à géométrie complexe et applications sensibles au confort et à l’hygiène. | • Joints LSR implantables • Membranes et valves médicales • Embouts de monitoring néonatal • Pièces souples ergonomiques |

Exemple d’application avec le polycarbonate: voir notre étude (radioprotection et imagerie médicale)

Autres alternatives pour petites séries et validations

Pour les projets low-volume ou en phase pré-industrielle, certaines résines adaptées au médical existent en :

- Duplication sous vide

- RIM (Reaction Injection Moulding)

Certaines formulations disposent de certifications pour dispositifs médicaux, utiles pour validations pré-cliniques.

Pourquoi choisir le bon grade matière dès la conception ?

Le choix des matériaux influe sur:

- Certification et conformité

- Cycles de stérilisation

- Durabilité du produit

- Compatibilité chimique

- Coûts d’outillage et de production

- Rapidité de mise sur le marché

Conclusion

Les thermoplastiques jouent un rôle central dans la conception de dispositifs médicaux innovants, fiables et conformes aux exigences réglementaires internationales. Selon le volume, la fonction et le cycle de vie du produit, l’injection, l’usinage CNC ou l’utilisation de résines techniques peuvent être envisagés.

Bien sélectionner le type de matière dès la phase de conception est un facteur clé pour garantir performance, conformité et durabilité du dispositif.

Besoin d’accompagnement ?

Protolis vous accompagne dans la fabrication en petite série, avec une expertise matériaux et le choix des technologies les plus adaptées pour vos dispositifs médicaux.

Contactez-nous pour discuter de votre projet!