Coulée sous vide

Protolis est spécialisé dans la coulée sous vide, offrant des solutions compétitives pour la production de pièces en petites séries. Grâce à notre expertise en coulée sous vide, nous garantissons précision et qualité.

- De 1 à 200+ pièces

- Devis sous 24 heures

- Livraison possible partout dans le monde

- Fabrication rapide — en seulement 7 jours

- Plus de 10 options de finition

Qu’est-ce que la coulée sous vide?

Le moulage sous vide de polyuréthane (ou duplication sous vide) est un procédé rapide et économique permettant de produire, en petites séries, des pièces en plastique rigides, flexibles de type caoutchouc de qualité. Un modèle maître imprimé en 3D est utilisé pour réaliser un moule en silicone, lequel est ensuite rempli sous vide par une résine polymérisé afin d’obtenir des pièces précises avec une excellente finition de surface.

Cette méthode est idéale pour les projets nécessitant une qualité équivalente à la production, un ajustement précis des couleurs, des composants transparents ou des géométries complexes, sans supporter les coûts ni les délais liés aux moules d’injection. Le moulage sous vide est compatible avec un large éventail de résines polyuréthane et convient parfaitement aux prototypes fonctionnels, aux capotages esthétiques et au surmoulage en petites séries.

En créant un véritable pont entre le prototypage rapide et le moulage par injection, la coulée sous vide offre un équilibre optimal entre qualité, coût et rapidité pour la fabrication en petite série.

Qu’est-ce que la coulée sous vide?

Nos capacités supplémentaires en coulée sous vide

Protolis offre une variété de solutions supplémentaires pour répondre à vos besoins spécifiques.

Moulage RIM

Le RIM (moulage par injection et réaction) permet de produire un plus grand nombre de pièces de haute qualité. Les résines de polyuréthane sont injectées dans un moule rigide à basse pression.

Assemblage

Outre la fabrication de copies individuelles moulées, Protolis propose des services d’assemblage pour intégrer plusieurs composants et fournir un produit fini complet.

Surmoulage

L’incorporation d’inserts métalliques ou d’une deuxième matière offrent ainsi la possibilité d’obtenir des pièces présentant des avantages combinés.

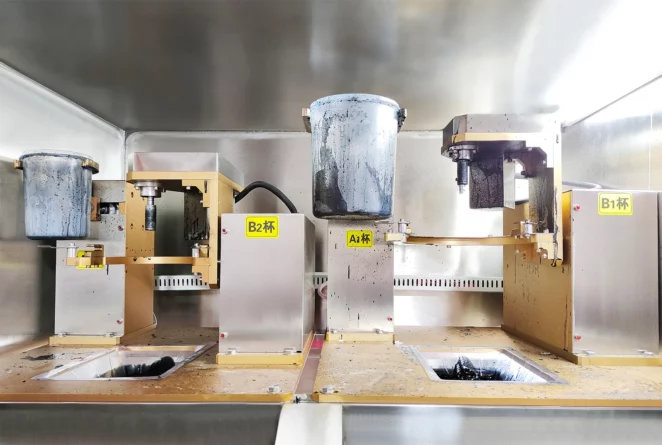

Nos capacitées en duplication sous-vide

Grâce à notre équipe et à notre atelier de duplication sous vide interne (deux machines à vide, deux fours et une machine RIM) nous fournissons des services de production complets.

Nous proposons une large gamme d’options pour répondre aux exigences spécifiques de votre projet, y compris la sélection des matériaux et des finitions post-traitement. Nos experts travailleront en étroite collaboration avec vous pour s’assurer que votre projet est parfaitement adapté à vos besoins.

Votre projet en 6 étapes

Obtenez rapidement vos prototypes en plastique et pièces de production grâce à notre organisation flexible et des solutions sur-mesure.

Votre devis

Envoyez-nous vos fichiers et vos spécifications

Votre projet

Analyse & optimisation techniques sous 48 heures

Outillage

Échantillonnage et ajustements

Production

Suivi personnalisé

Contrôle qualité

Rapport dimensionnel, photos et vidéos

Livraison

Emballage, suivi porte à porte

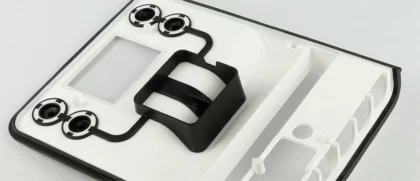

Nos réalisations

Les pièces moulées sous vide sont largement utilisées pour le prototypage rapide et la fabrication en petites séries de pièces en plastique. Ces pièces servent notamment pour la création de modèles, de pièces tests, et de production en petites séries. Elles font souvent office de transition vers la production en série.

Une expertise éprouvée en coulée sous vide

Protolis a réalisé de nombreux prototypes et productions en petite série par duplication pour des applications médicales, industrielles et électroniques. Nos études de cas illustrent concrètement comment nous travaillons dans ce domaine : choix des matériaux, qualité des finitions, validation fonctionnelle et délais courts.

Découvrez ces projets pour bénéficier de retours d’expérience concrets et de bonnes pratiques applicables à vos propres projets.

Une expertise éprouvée en coulée sous vide

Matériaux de coulée sous vide

Nous proposons une vaste sélection de résines polyuréthanes de qualité provenant de fournisseurs de matériaux internationaux renommés tels que Sika et Heicast.

Notre gamme de résines permet de simuler des matériaux thermoplastiques rigides et souples tout en répondant à des exigences spécifiques telles qu’une résistance élevée aux chocs ou des propriétés ignifuges.

Nos finitions

Découvrez notre large gamme de finition conçues pour améliorer l’apparence et le toucher de vos pièces. Grâce à ces finitions réalisées en interne, Protolis peut répondre précisément à vos exigences esthétiques et fonctionnelles, donnant vie à vos prototypes avec le rendu souhaité

Ce procédé de pigmentation permet de produire des pièces naturellement colorées dans la masse de certaines matières plastiques. Il est possible de choisir la teinte RAL ou Pantone souhaitée, les pigments de couleur étant mélangés directement avec la matière. Cette méthode est applicable à des pièces rigides comme flexibles.

Ce type de finition est un polissage de haut qualité, également appelé polissage miroir, permettant de donner à la pièce un aspect lisse, réfléchissant et esthétique.

Il existe plusieurs degrés de transparence selon les technologies et les matières utilisées. L’opacité peut également être ajustée manuellement par polissage, sablage ou pigmentation.

Que ce soit par traitement de surface ou par pigmentation, la correspondance des couleurs de vos prototypes et pièces est essentielle pour le respect de votre cahier des charges et pour garantir la qualité visuelle du produit final.

Une finition peinture permet d’apporter un état de surface généralement plus esthétique et fonctionnel. Il est possible de réaliser différents effets d’apparence : satiné, mat, brillant ou semi-brillant.

Le chromage est une technique qui consiste à appliquer une fine couche de chrome sur un substrat par galvanisation ou sous vide. Cette couche supplémentaire permet d’améliorer l’esthétique, prévenir la corrosion et l’usure.

Nos caractéristiques générales pour la coulée sous vide

Pourquoi choisir Protolis pour la duplication sous vide ?

- Délais rapides — à partir de 7 jours

- Solution économique pour les prototypes et petites séries

- Devis en 24 heures avec support DFM

- Finitions de surface de haute qualité

- Contrôle qualité basé sur l’ISO 9001

Pourquoi choisir Protolis pour la duplication sous vide ?

FAQs sur la coulée sous vide

Quel est le rapport coût-efficacité de la coulée sous vide pour le prototypage rapide et la fabrication en petites séries?

La coulée sous vide, également connue sous le nom de coulée d’uréthane, est un choix optimal pour la production de plastique et le prototypage à petite échelle, principalement en raison de son investissement initial plus faible. Contrairement au moulage par injection, la coulée sous vide utilise des moules en silicone, qui sont plus rapides à produire et moins onéreux. La flexibilité des moules en silicone permet de modifier facilement et à moindres frais la conception, ce qui est précieux pendant les phases de prototypage avec des conceptions en évolution.

Le processus offre également des délais d’exécution courts, ce qui facilite le prototypage rapide et les calendriers de développement serrés. Avec la capacité de produire des pièces avec des finitions de haute qualité et une précision dimensionnelle comparable à celle du moulage par injection, le moulage sous vide est une solution polyvalente et rentable pour les essais fonctionnels et même certaines applications finales. En outre, une gamme de résines disponibles permet de simuler diverses propriétés thermoplastiques, ce qui rend cette méthode plus adaptable à des fins de prototypage.

Quelle est la durée de vie des moules utilisés dans la coulée sous vide?

La durabilité des moules utilisés dans la coulée sous vide, généralement fabriqués en silicone, est influencée par divers facteurs. En général, un moule en silicone peut produire environ 15 à 20 pièces avant de montrer des signes de dégradation, bien que ce nombre puisse varier en fonction de facteurs tels que la complexité de la pièce, le type de résine et les conditions de moulage. Des conceptions plus complexes avec des contre-dépouilles ou des détails fins peuvent contribuer à une usure plus rapide du moule. Le choix du matériau de moulage est crucial, car certaines résines sont plus abrasives ou corrosives, ce qui accélère la dégradation du moule. Les conditions de moulage, notamment les températures élevées, les pressions et l’utilisation d’agents de démoulage agressifs, peuvent également avoir un impact sur la durée de vie du moule. Il est essentiel de noter que le silicone durcit après environ deux mois, ce qui affecte l’utilisabilité du moule au-delà de cette durée.

Quelle est la précision de la coulée sous vide?

La coulée sous vide est connue pour sa précision dans la production de pièces aux détails fins et aux excellents états de surface. La précision obtenue convient généralement à un large éventail d’applications. Toutefois, pour les projets nécessitant des tolérances serrées, il est conseillé de prendre contact avec nous. Une évaluation complète des capacités du procédé en fonction des besoins spécifiques du projet garantira des résultats précis et optimaux.

Voir également

Guide de la coulée sous vide

Thermoplastiques pour dispositifs médicaux: matériaux, technologies et bonnes pratiques